Наши производственные возможности

Мы обладаем интегрированными производственными возможностями, начиная от сложной пятиосной обработки и заканчивая механической обработкой общего назначения, а также от литья заготовок до высокопроизводительного литья под давлением. Мы создали замкнутый цикл, охватывающий проектирование продукции, механическую обработку, обработку поверхности, а также проверку и выпуск, предоставляя отслеживаемые производственные услуги от проверки прототипа до массового производства для таких отраслей, как оптика и электроника, полупроводники, новые виды транспорта, волоконно-оптическая связь, аэрокосмическая промышленность, железнодорожная связь и промышленная автоматизация.

Услуги 5-осевой обработки

5-осевая обработка используется для обработки сложных изогнутых поверхностей и многогранных деталей за одну операцию зажима, сводя к минимуму ошибки зажима и повышая геометрическую точность. Применимые отрасли включают аэрокосмическую промышленность, прецизионную оптику, робототехнику и транспортные средства на новых источниках энергии. Типичные детали включают корпуса оптических компонентов, полупроводниковые вакуумные камеры, компоненты аэрокосмических турбинных двигателей или корпуса планетарных коробок передач, а также встроенные кожухи аккумуляторов. Вспомогательная обработка поверхности включает обычное анодирование, PVD, полировку и функциональные покрытия. Контроль качества сосредоточен на онлайн-компенсации инструмента, координатно-измерительной машине (КИМ) и SPC процесса, чтобы обеспечить постоянство размеров от прототипа до массового производства.

Услуги по механической обработке

Наши услуги по механической обработке охватывают токарную, фрезерную, токарную, фрезерную и обработку глубоких отверстий, уделяя особое внимание стабильной производственной мощности и длительности цикла поставки. Мы подходим для применения в железнодорожной связи, промышленной автоматизации, энергетическом оборудовании и полупроводниковом оборудовании. К обычным обрабатываемым деталям относятся валы, фланцы, прецизионные полости и компоненты трансмиссии. В наших процессах используется сегментированная черновая и чистовая обработка, жесткое крепление и управление сроком службы инструмента. Последующая обработка поверхности включает пескоструйную обработку, напыление или финишную полировку. Отбор проб ШМ и контроль процесса гарантируют согласованность партий.

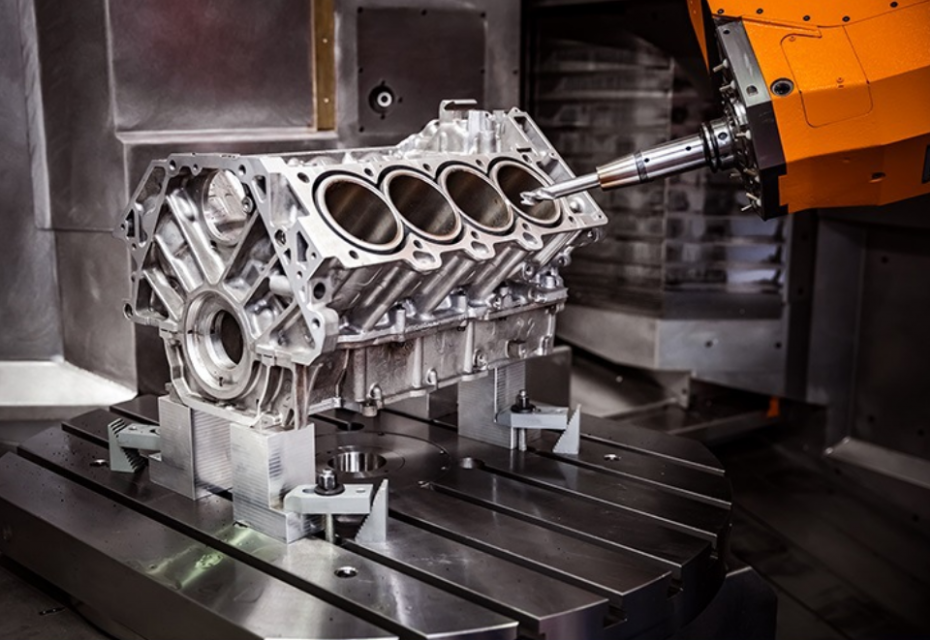

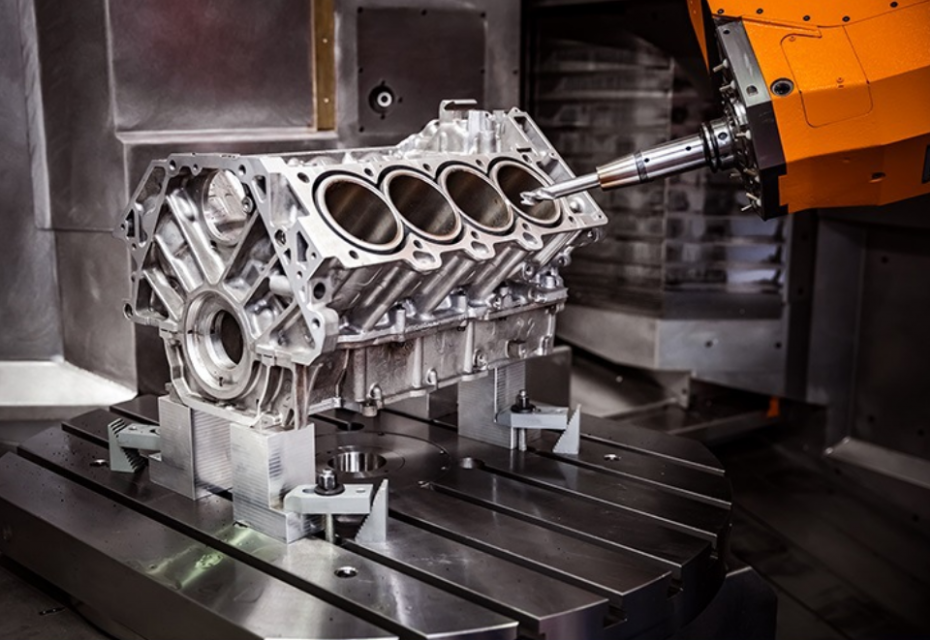

Обработка отливок

Под механической обработкой отливок понимается полный процесс очистки, механической обработки, термической обработки и последующей обработки литых заготовок (гравитационное литье, литье по выплавляемым моделям, литье под давлением и т. д.). Этот процесс часто оставляет припуски на обработку заготовки, используя пошаговое сверление, растачивание и фрезерование, а также последовательность инструментов чистовой обработки для достижения стандартов сборки. Литейные материалы включают алюминиевые сплавы, медные сплавы и легированные стали. Типичные области применения включают блоки двигателей, корпуса насосов, корпуса клапанов и опоры конструкций. Обработка поверхности часто сочетает в себе пескоструйную обработку, фосфатирование, термообработку с последующей отделкой поверхности и нанесением покрытия; контроль качества фокусируется на обнаружении внутренних дефектов, проверке механических свойств и отслеживании размеров.

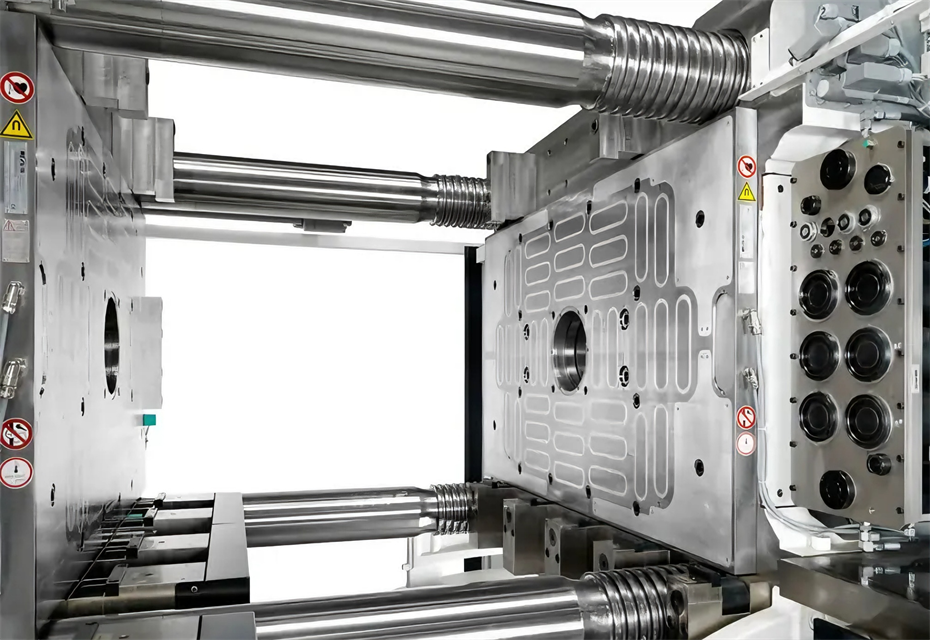

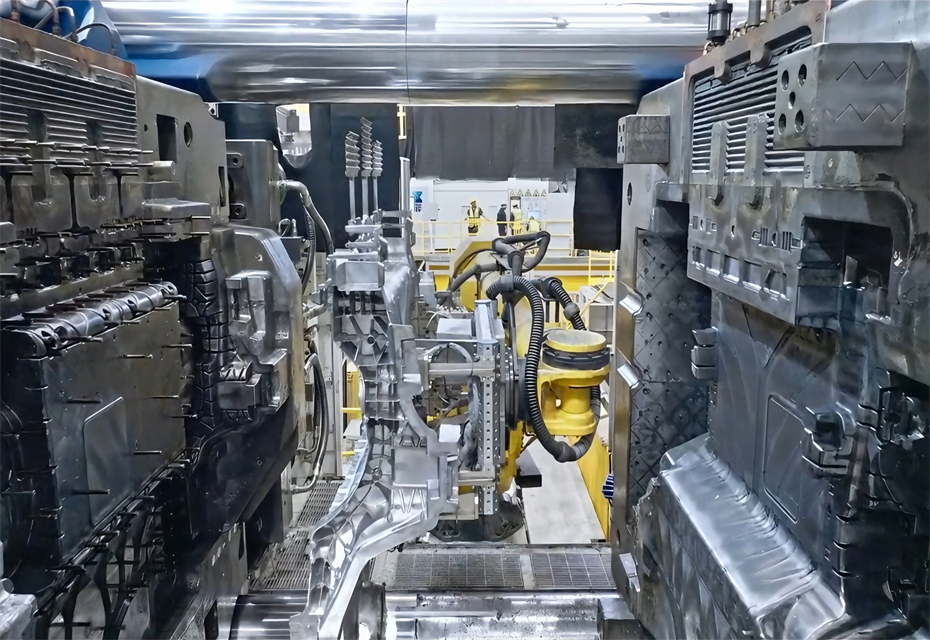

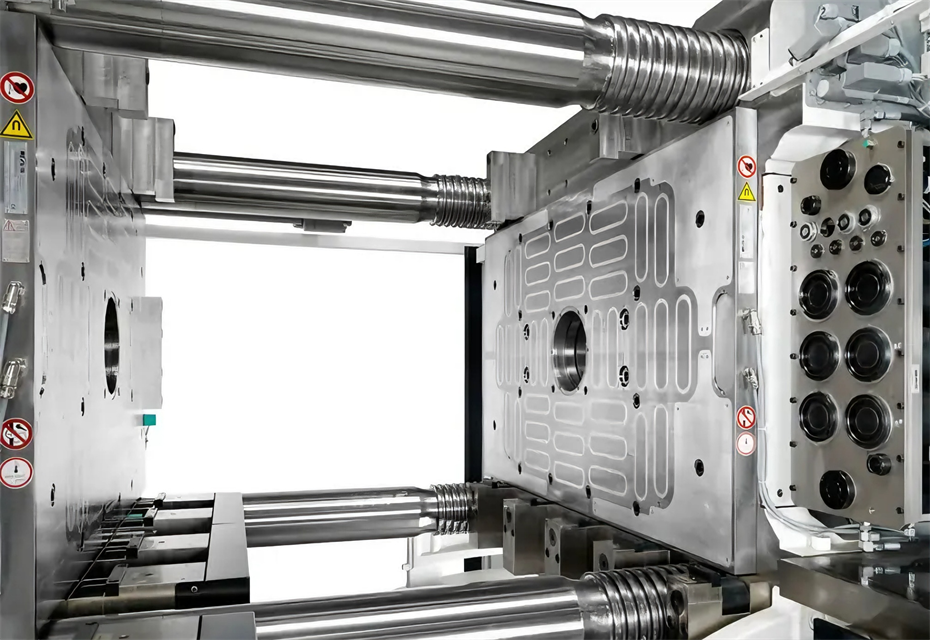

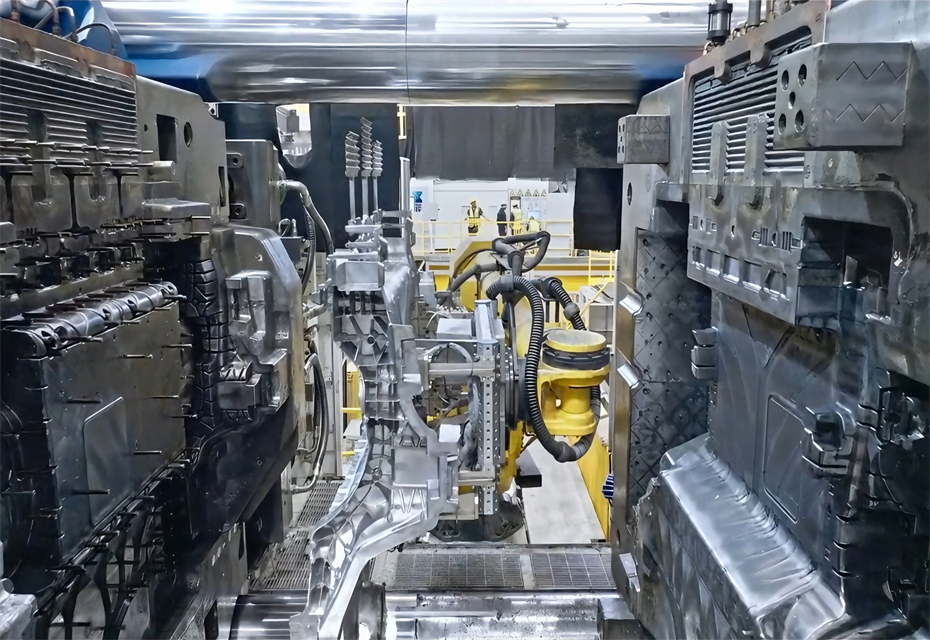

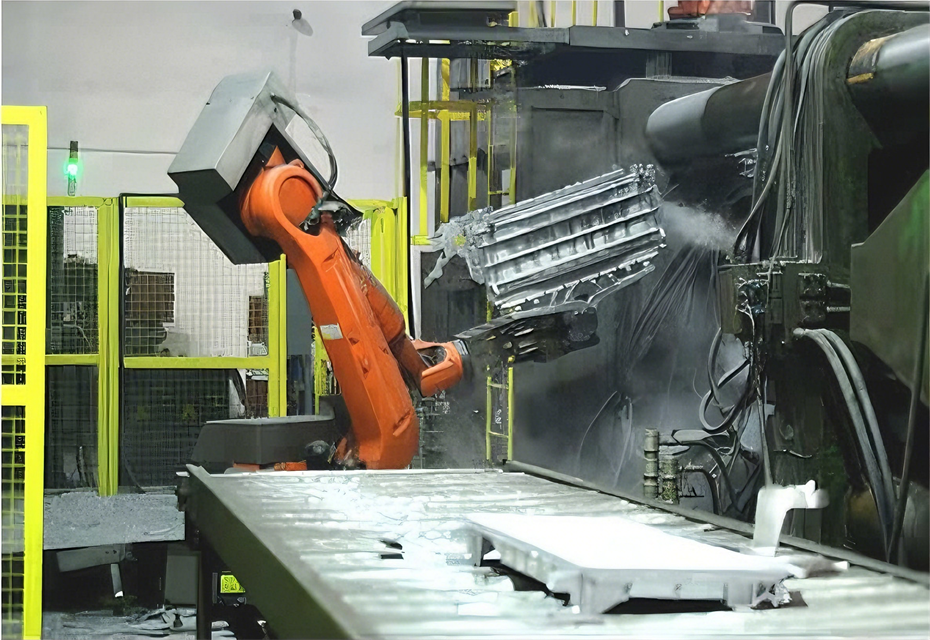

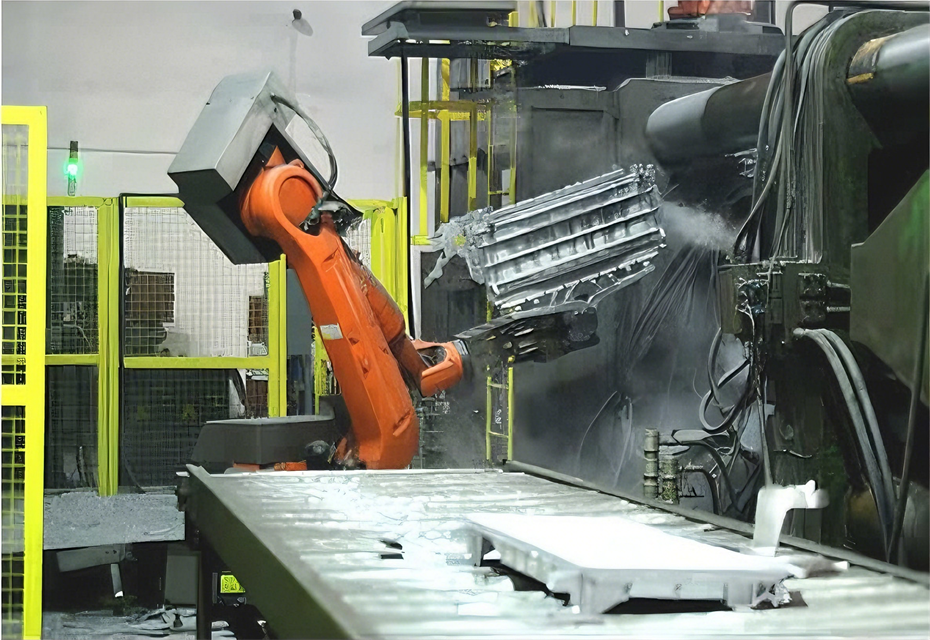

Литье под давлением

Литье под давлением подходит для обработки больших объемов таких сплавов, как алюминий, магний и цинк. Его ценность заключается в почти чистой форме и структурной интеграции, и он широко используется в автомобилестроении и новой энергетике, бытовой электронике и корпусах железнодорожной связи. Типичные детали включают в себя корпуса двигателей, радиаторы инвертора, радиаторы и структурные корпуса. Мы разработали технологические преимущества в обслуживании пресс-форм, удалении заусенцев, прецизионном фрезеровании и последующей обработке, такой как электрофорез или анодирование. Мы уделяем особое внимание проверке заготовок, калибровке пресс-форм, прецизионной механической обработке и стабильности сборки после обработки поверхности, что обеспечивает эффективную доставку от прототипов до массового производства.