Определение литья под давлением цинка

Литье цинка под давлением — это процесс формовки металлов, при котором цинковый сплав плавится при низкой температуре плавления и впрыскивается на высокой скорости в форму под высоким давлением для охлаждения и затвердевания.

Низкая температура плавления, хорошая текучесть и узкий интервал затвердевания цинковых сплавов делают их особенно подходящими для массового производства деталей, требующих сложной структуры и высокого качества поверхности.

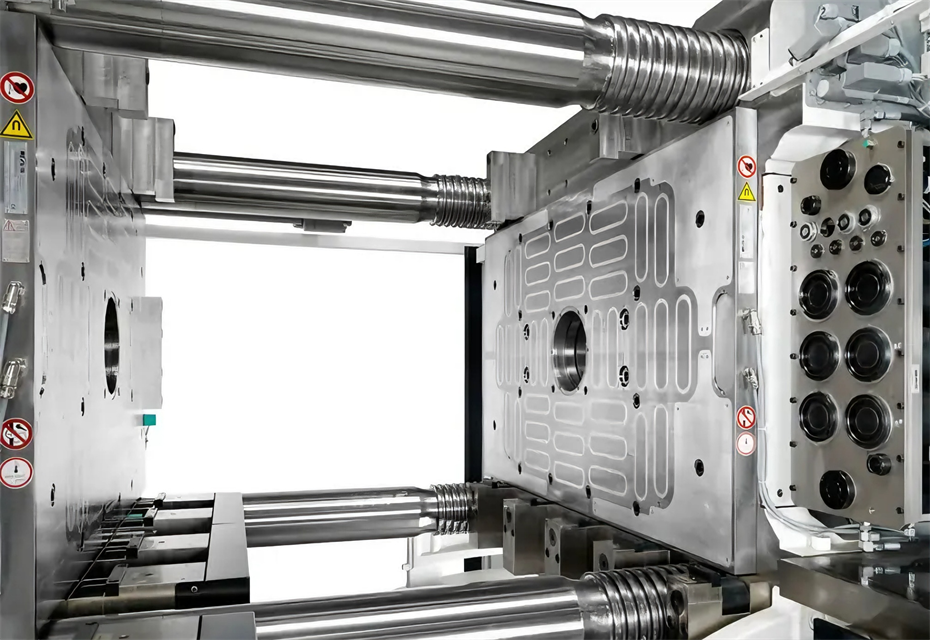

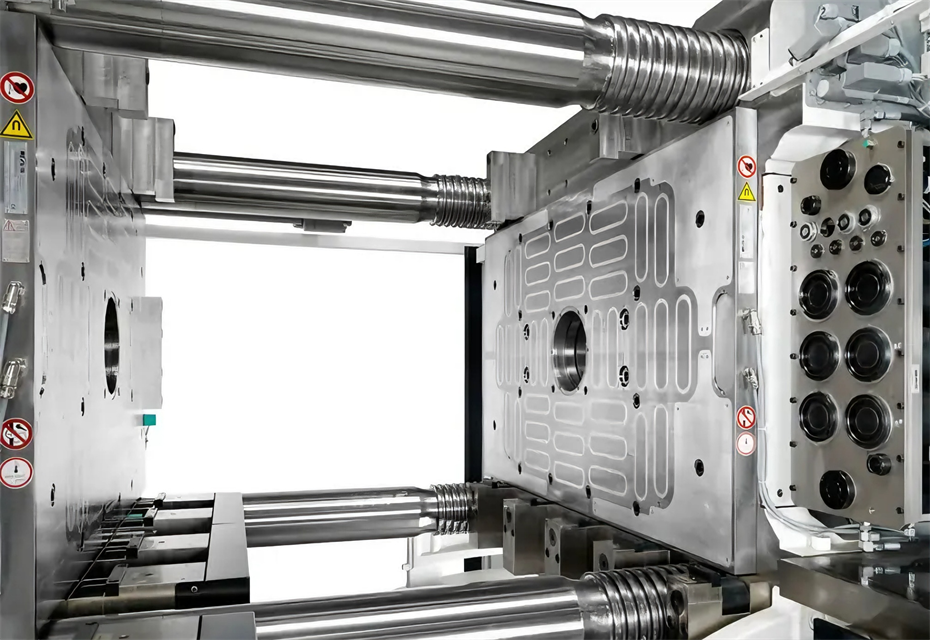

Точность машин для литья под давлением цинка

Сами свойства материалов цинковых сплавов способствуют стабильности размеров; Типичные допуски при литье под давлением цинка (детали малого и среднего размера) составляют примерно ± 0,08–0,2 мм.

При литье цинка под давлением впрыск под высоким давлением и быстрое заполнение в сочетании с точным зажимом формы и контролем температуры являются ключом к достижению высокой повторяемости.

Описание процесса литья цинка под давлением

01. Дозирование сплава: точно настройте состав цинкового сплава в соответствии с требованиями продукта.

02. Плавление цинкового материала: стабильное плавление осуществляется с использованием цинковых сплавов с низкой температурой плавления.

03. Адаптация полости формы: оптимизируйте детальную структуру полости формы на основе высокой текучести цинкового сплава.

04. Высокоскоростное впрыскивание: быстрое заполнение сложных полостей пресс-формы расплавленным цинком с помощью машины для литья под давлением.

05. Мгновенное уплотнение: расплавленный цинк быстро затвердевает.

06. Полная разборка из формы: исключает деформацию тонкостенных и детализированных конструкций.

07. Укрепление поверхности: обработка поверхности и, при необходимости, гальваника, напыление и т. д.

Практический пример отрасли литья под давлением цинка

1. Оптика и электроника

Продукт: Структурный компонент оптического модуля.

Справочная информация: Этот продукт представляет собой сверхтонкостенный прецизионный конструкционный элемент с высокими требованиями к точности размеров.

Проблема: Самой большой проблемой при литье под давлением является тенденция к недостаточному заполнению, холодным замыканиям и пористости в тонкостенных участках.

Мое решение: оптимизировать расположение литников и вентиляционную конструкцию, а также строго контролировать температуру формы и температуру расплавленного цинка, чтобы обеспечить быстрое заполнение формы.

Результат: продукт может быть подвергнут гальваническому покрытию напрямую и соответствует требованиям к сборке и экранированию оптических модулей.

Другие продукты: Оптические защитные чехлы, кронштейны для оптических модулей и т. д.

2. Промышленная автоматизация

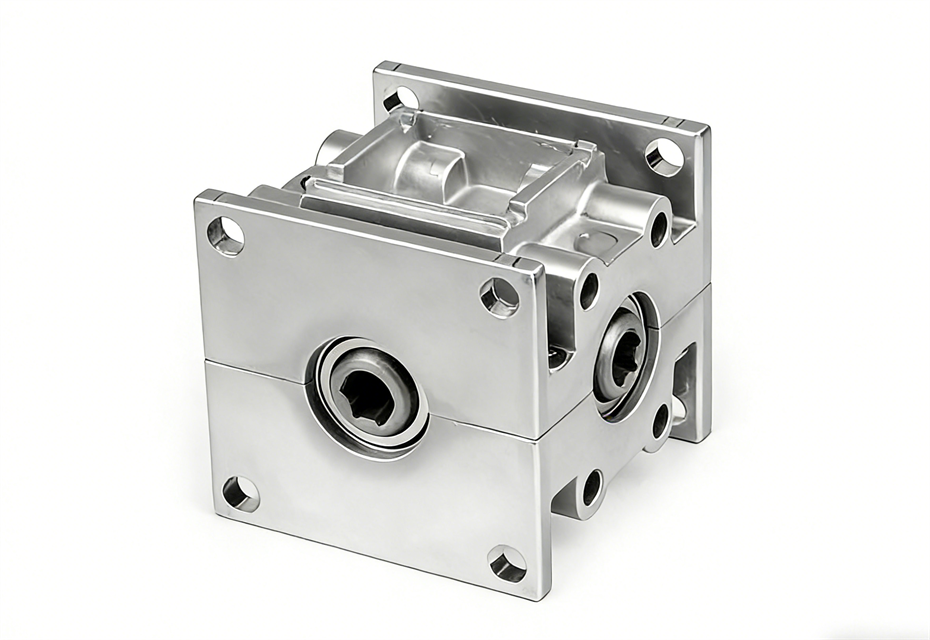

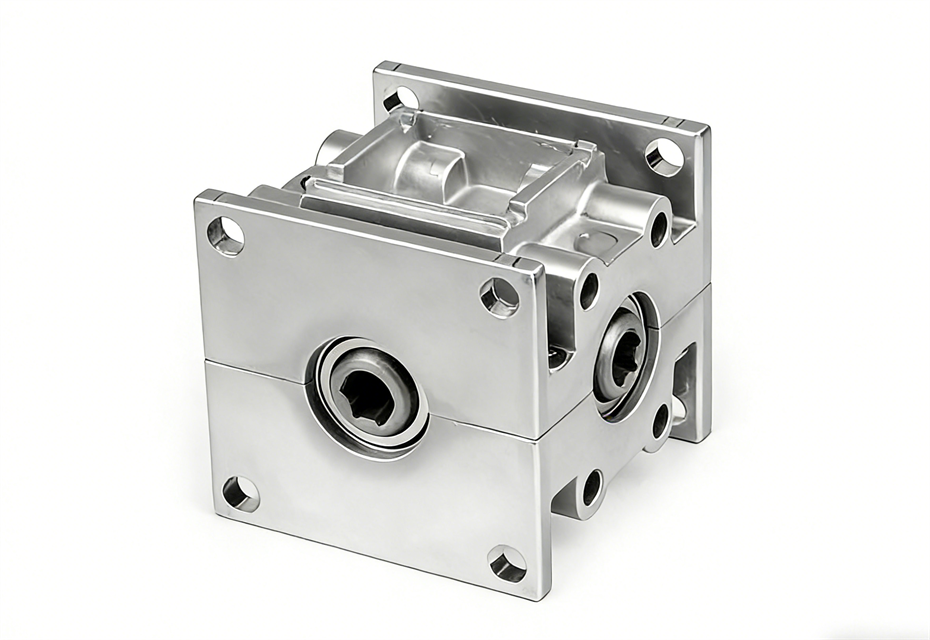

Продукт: Корпус коробки передач

Предыстория: Корпуса коробок передач являются важнейшими компонентами трансмиссионных устройств, широко используемых в машинах и системах автоматизации.

Задача: при литье цинка под давлением обеспечение хорошей текучести расплавленного металла и его полного заполнения во время процесса имеет важное значение для предотвращения дефектов.

Мое решение: мы используем вакуум на этапе литья под давлением, чтобы расплавленный цинк равномерно заполнил сложную полость в течение короткого времени. Отдельные каналы охлаждения установлены внутри опор пресс-формы для точного контроля локальной скорости охлаждения.

Результаты: Готовый корпус имеет надежную герметизацию и легче традиционных чугунных корпусов.

Больше продуктов: Электрические приводы и т. д.

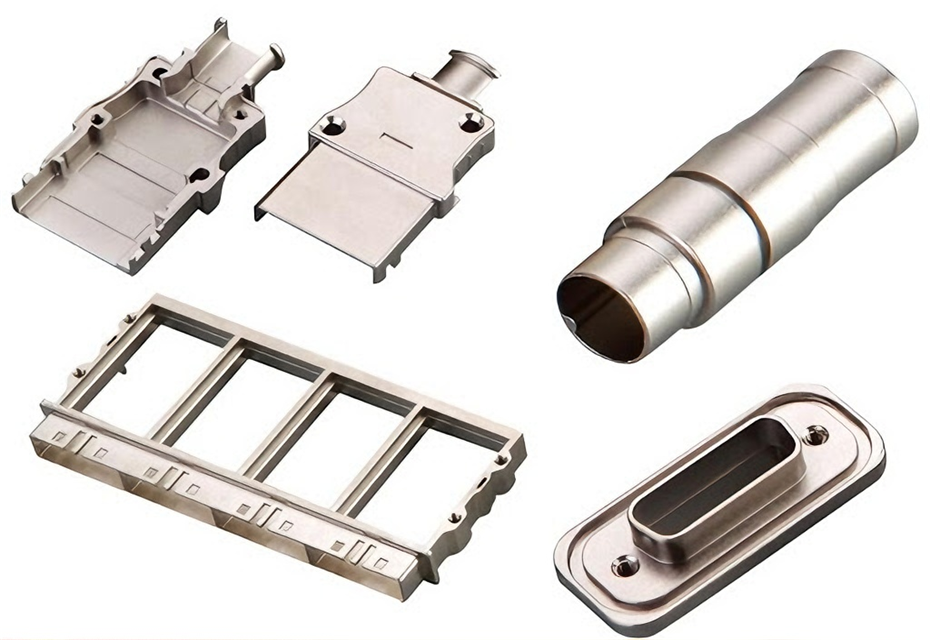

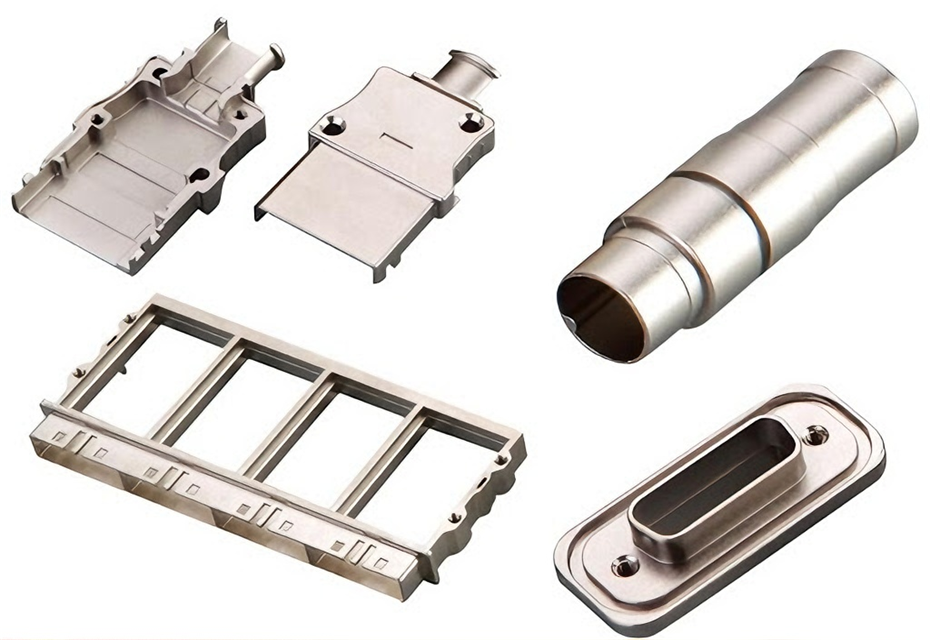

3. Электроника и электротехника

Продукт: Корпус прецизионного разъема

Справочная информация: Корпуса разъемов в первую очередь защищают внутренние клеммы и обеспечивают электромагнитное экранирование и поддержку механической прочности.

Задача: корпуса разъемов обычно имеют фланцы, более тонкие стенки нижней полости, внутренние позиционирующие отверстия и конструкции с защелками.

Мое решение: температура пресс-формы строго контролируется в стабильном диапазоне 160–200 ℃. Ключевые области подвергаются вторичной прецизионной обработке на станках с ЧПУ после литья под давлением с последующим никелированием или хромированием.

Результат: Готовый корпус разъема имеет плотную структуру, отличный внешний вид и превосходное электромагнитное экранирование.

Больше продуктов: Корпуса радиаторов и т. д.

4. Автомобильная промышленность

Продукт: Корпус сильноточного разъема

Предыстория: Используется в автомобильных разъемах, подходит для мощных устройств, таких как зарядные устройства и электромобили.

Задача: Должен соответствовать требованиям по водонепроницаемости и пыленепроницаемости, обеспечивать хорошую посадку между корпусом и уплотнениями, а также обеспечивать баланс между механической прочностью и стабильностью размеров.

Мое решение: используется высококачественный цинковый сплав + процесс литья под давлением для формования цельной детали. Поверхность подвергается пескоструйной обработке и никелируется для улучшения коррозионной стойкости, проводимости и качества внешнего вида, что позволяет выдерживать 48–96 часов испытаний на атмосферное воздействие солевого тумана.

Результат: по сравнению с обычными отливками этот металлический разъем имеет значительные преимущества по проводимости, экранированию, механическому сроку службы и циклу технического обслуживания.

Другие продукты: Корпуса разъемов восьмисторонних лотков, разъемы и т. д.

5. Оптоволоконная связь

Продукт: Индивидуальные корпуса оптоволоконного соединителя

Предыстория: В современных центрах оптической связи и обработки данных широко используются оптоволоконные разъемы для высокоскоростной передачи сигналов.

Проблема: во время литья под давлением часто возникают неполное заполнение или отклонения размеров; Корпус требует превосходной обработки поверхности.

Мое решение: Скорость впрыска контролируется в два этапа в процессе литья под давлением: низкоскоростное заполнение + высокоскоростное формование. Первый этап предотвращает захват воздуха, а второй этап обеспечивает полное формирование тонкостенных участков. После литья под давлением проводится пескоструйная обработка и никелирование.

Результат: Допуски размеров могут достигать ±0,02 мм, что соответствует требованиям заказчика.

Больше продуктов: корпуса разъемов SFP, корпуса коммутаторов и серверов и т. д.

6. Энергетический сектор

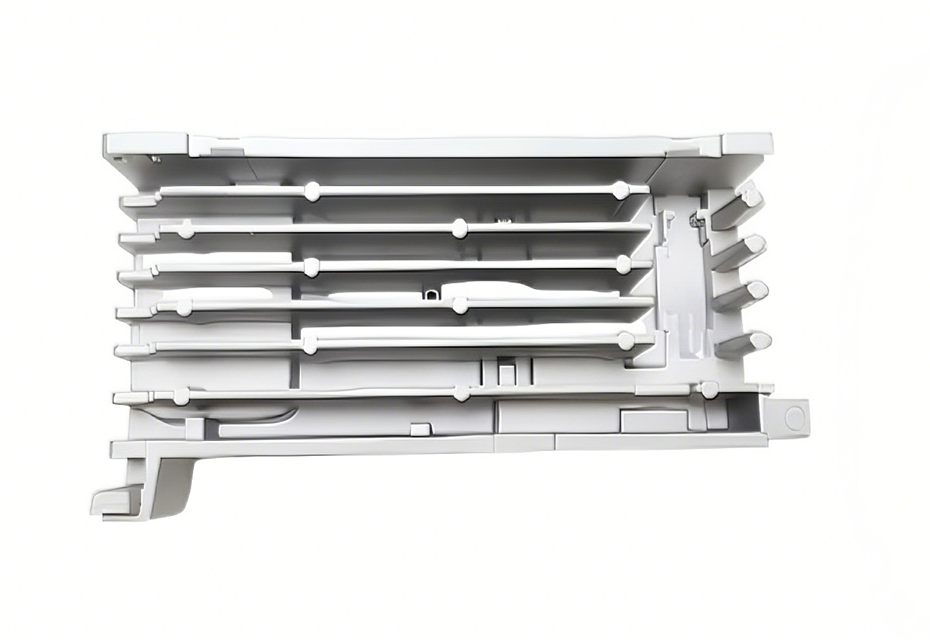

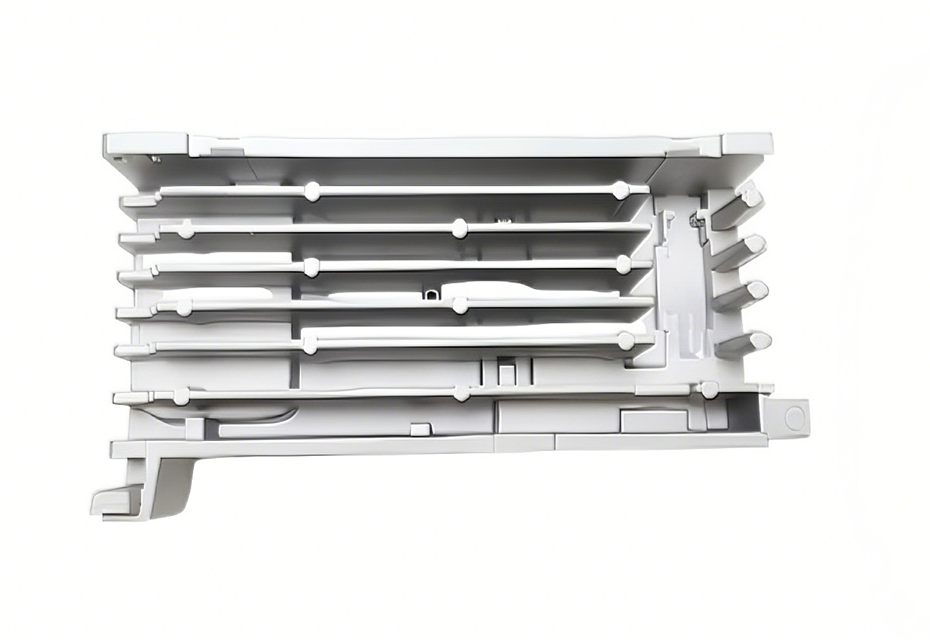

Продукт: Радиаторы одноплатного драйвера

Справочная информация: Широко используется в корпусах для хранения энергии для повышения долговечности и эффективности рассеивания тепла оборудования, находящегося на открытом воздухе.

Проблема: эти радиаторы имеют тонкие стенки, плотные ребра для отвода тепла и значительную локализованную концентрацию тепла, что делает их склонными к недостаточному заполнению во время литья под давлением.

Мое решение: для плотных ребер рассеивания тепла был принят метод литья под давлением с последовательным заполнением. В зонах сосредоточенного нагрева были установлены усиленные каналы охлаждения, а в процессе литья под давлением выполнялась своевременная компенсация усадки, чтобы избежать неполной заливки.

Результат: готовый радиатор имеет цельные ребра для отвода тепла, стабильную плоскостность нижней части и хорошую посадку при сборке.

Больше продуктов: Фотоэлектрические инверторные модули и т. д.

Обработка поверхности

Применимые материалы:

Алюминиевый сплав | Магниевый сплав | Цинковый сплав | Нержавеющая сталь | Титановый сплав | Медный сплав

Обработка поверхности, которую мы можем выполнить:

● Дробеструйная/пескоструйная обработка: удаляет оксидную окалину и заусенцы, улучшает адгезию поверхности.

● Полировка/вибрационная полировка: улучшает внешний вид и снижает трение при сборке.

● Анодирование (алюминиевые детали): улучшает коррозионную стойкость и твердость поверхности.

● Порошковое покрытие/покраска: обеспечивает хорошую устойчивость к коррозии и атмосферным воздействиям, подходит для наружных деталей.

● Электрофоретическое покрытие: создает однородное покрытие, подходящее для сложных отливок.

● Гальваника (никель/хром/медь и т. д.): повышает проводимость, износостойкость или декоративные свойства.

● Обработка пропиткой: запечатывает микропоры, устраняя проблемы с утечками при литье под давлением.

● Термическая обработка (T5/T6): повышает прочность и стабильность размеров.

Контроль качества

Чтобы обеспечить точность и целостность результатов измерений, наша компания инвестировала в современное испытательное оборудование для обеспечения качества, включая координатно-измерительные машины Zeiss, рентгеновские аппараты и т. д., рентгеновские инспекционные машины, высотомеры и т. д., как показано на изображении ниже:

Часто задаваемые вопросы по литью цинка под давлением

Каковы преимущества литья под давлением цинка?

Цинковые сплавы обладают превосходной текучестью, стабильными размерами отливок и высокой способностью воспроизводить детали, что делает их пригодными для изготовления небольших прецизионных деталей и компонентов внешнего вида.

Какие цинковые сплавы для литья под давлением обычно используются?

Типичные сплавы включают серии Zamak 3 и Zamak 5. Различные сорта незначительно различаются по прочности и твердости.

Почему отливки из цинка под давлением позволяют легко добиться хорошей отделки поверхности и легко поддаются последующей обработке?

Характеристики текучести и затвердевания цинка обеспечивают превосходное воспроизведение деталей полости формы и гладкую поверхность, что полезно для последующей обработки поверхности, такой как гальваника и напыление.

Подходит ли литье цинка под давлением для изготовления очень мелких деталей?

Очень подходит. Сплавы цинка обладают превосходной текучестью, что делает их пригодными для изготовления микроструктур и прецизионных крепежных изделий.

Каков предел тонкостенности цинкового литья под давлением?

В зависимости от конструкции и сплава тонкостенные конструкции обычно могут изготавливаться ±0,03–0,15 мм. Для микродеталей возможны еще более тонкие стенки, но требуется строгий контроль пресс-формы и впрыска. Почему детали, отлитые под давлением из цинка, подходят для гальванопокрытия?

Сплавы цинка обладают высокой однородностью поверхности, плотностью и хорошей поверхностной активностью, что приводит к лучшей адгезии гальванического покрытия, чем у большинства алюминиевых сплавов, и превосходным эффектам обработки поверхности.