Определение обработки с ЧПУ

Обработка на станке с ЧПУ является очень распространенным прецизионным производственным процессом. Он использует компьютерные программы для управления движением станков, легко выполняя обработку плоскостей, отверстий и многогранных конструкций. Весь процесс резки стабилен и контролируем.

Обработка на станках с ЧПУ позволяет легко обрабатывать детали различных форм и материалов, сохраняя постоянную точность при обработке нескольких партий. Таким образом, он очень практичен при разработке деталей, пробном производстве и массовом производстве, что делает его широко применимым решением для обработки.

Точность станков с ЧПУ

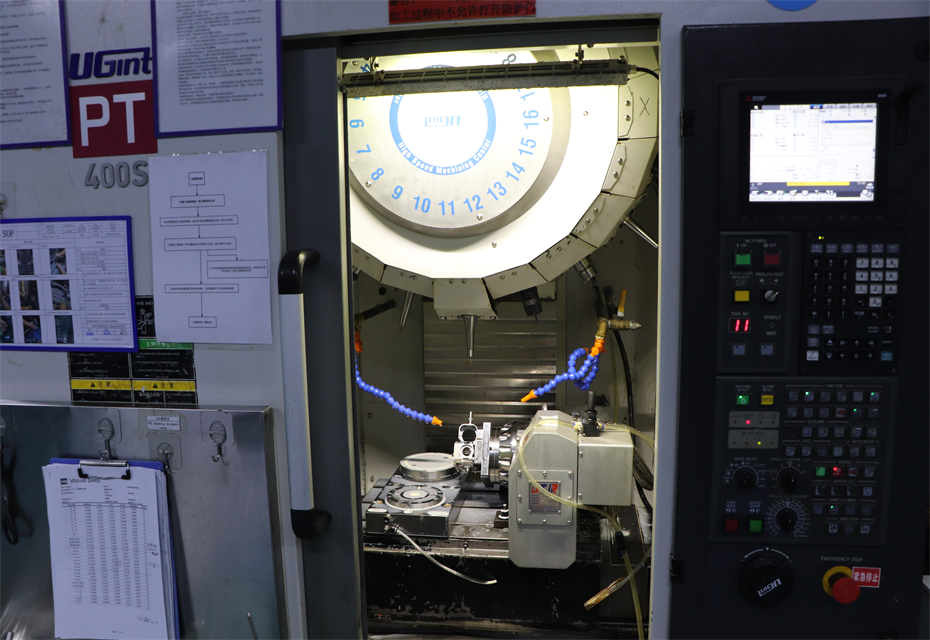

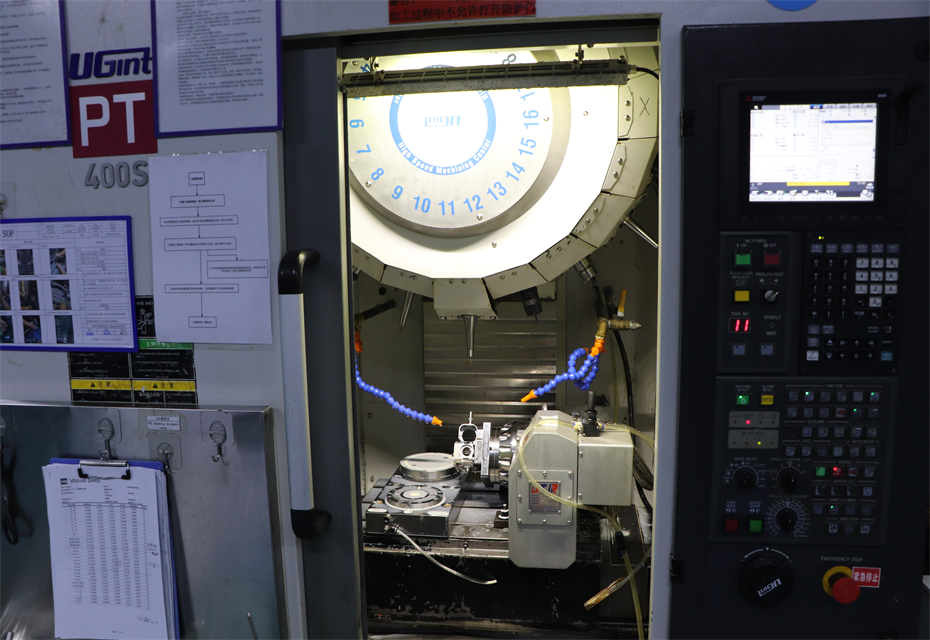

Мы располагаем комплексной конфигурацией оборудования, охватывающей всю систему обработки с ЧПУ, включая токарные станки с ЧПУ, фрезерные станки с ЧПУ, токарно-фрезерные центры, швейцарские токарные станки, а также вертикальные и горизонтальные обрабатывающие центры, обеспечивая полный спектр возможностей от высокоэффективной черновой обработки до прецизионной обработки на микронном уровне.

Сочетание станков с различными процессами, конструкциями и уровнями точности позволяет нам стабильно обрабатывать различные детали, такие как тонкие валы, сложные неправильные формы и опорные компоненты с высокими допусками, обеспечивая строгую размерную стабильность и качество поверхности.

Описание процесса обработки с ЧПУ

01. Схема процесса: оптимизируйте последовательность сложных процессов, таких как фрезерование, сверление и нарезание резьбы.

02. Планирование составной траектории: планируйте многопроцессные траектории инструмента в CAM.

03. Многофункциональные приспособления: создавайте переключаемые приспособления или инструменты для обеспечения непрерывной обработки композитных материалов.

04. Проверка первой детали: проверьте точность позиционирования отверстий, пазов и контуров, а также отрегулируйте параметры процесса.

05. Мониторинг технологических соединений: выборочно проверяйте ключевые размеры после каждого процесса, чтобы обеспечить общую точность сложных деталей.

06. Чистовая обработка. Выполняйте высокоточную обработку фасок или оптимизацию поверхности систем отверстий, пазов и контуров шпонок.

07. Общий функциональный осмотр детали: проверьте общие геометрические характеристики, соответствие плоскости и системы отверстий и убедитесь, что деталь можно собрать.

Обмен кейсами в обрабатывающей промышленности с ЧПУ

1. Оптика и электрическое поле.

Изделие: Вращающееся крепление для оптической регулировки с защелкой

Справочная информация: Данное регулировочное крепление позволяет быстро устанавливать, снимать и настраивать оптические компоненты оптоэлектронных систем.

Задача: вращающийся механизм требует точной шкалы и надежной фиксации, чтобы предотвратить ослабление после регулировки.

Мое решение: обработка внешнего диаметра и вращающегося вала токарной обработкой, а также обработка внутренних изогнутых поверхностей и фиксирующих пазов фрезерованием. Затем обрабатываем вращающийся циферблат или поверхность шкалы с помощью фрезерного станка с ЧПУ или гравировального станка.

Результаты: оптические компоненты можно плавно фиксировать, угол поворота можно точно регулировать, а положение после фиксации остается стабильным.

Другие продукты: Монтажные основания для прецизионных инструментов и т. д.

2. Аэрокосмическая отрасль

Продукция: Муфты СКН с прижимными втулками

Справочная информация: Корпус в целом имеет цилиндрическую форму, с зажимной втулкой на переднем конце и равномерно расположенными зажимными болтами снаружи.

Задача: деталь имеет сложную геометрию внутреннего и внешнего диаметров, торцевых поверхностей, позиционирующих выступов и пазов, что требует строгого контроля соосности, плоскостности и других геометрических допусков.

Мое решение: сначала обработайте внешний диаметр и торцы. Узкие пазы обрабатываются концевой фрезой малого диаметра с высокой скоростью и легкой резкой во избежание деформации. Отверстия для болтов требуют точного сверления/нарезания резьбы, а изогнутые поверхности за пределами отверстий фрезеруются с использованием шаровых концевых фрез. Наконец, КИМ используется для проверки геометрического положения и положения отверстий.

Результаты: На всех круглых, плоских, рифленых и изогнутых участках достигнута стабильная точность размеров и положения. Еще продукция: ES2 - с прижимными втулками и сильфонными муфтами и т.д.

3. Сфера железнодорожного сообщения

Продукт: Волноводный рожок

Справочная информация: Волноводный рупор является основным компонентом передачи и приема радиочастотных сигналов в системах железнодорожной связи и обычно изготавливается из латуни.

Задача: он включает в себя структуры неправильной формы и сложные в обработке конструкции, такие как полости волноводов, отверстия массива и конические рупоры, а внутренние каналы должны соблюдать строгие допуски на размеры.

Мое решение: во-первых, общая форма рупора волновода была грубо обработана на современном обрабатывающем центре с ЧПУ. Затем подвергались механической обработке резонатор рупора неправильной формы, волноводные каналы и отверстия решетки. На завершающем этапе использовалось попутное фрезерование с твердосплавными инструментами для микрорезания, чтобы обеспечить однородность стенок полости.

Результаты: Допуск на форму конической полости и шероховатость внутренней поверхности конечного продукта соответствовали требованиям заказчика.

Больше продуктов: коаксиальные RF-разъемы и т. д.

4. Полупроводниковая промышленность

Продукт: Рамка замка нагрузки

Предыстория: Заказчику требовалась высокоточная полупроводниковая загрузочная рама для быстрого и безопасного перемещения пластин из чистого помещения при атмосферном давлении в камеру вакуумной обработки.

Задача: продукт включает в себя монтажные фланцы, вакуумные порты и порты доступа к роботизированному манипулятору. Точность положения отверстия ±0,005 мм, Ra поверхности ≤1,6 мкм и должна выдерживать миллионы циклов вакуумирования.

Мое решение: с помощью многоосевого фрезерования с ЧПУ, координатного сверления и прецизионного торцевого фрезерования были обработаны дверные фланцы, порты и эвакуационные порты, а канавки для уплотнительных колец были точно обработаны. Алюминиевые детали подверглись жесткому анодированию, а детали из нержавеющей стали – электролитической полировке.

Результаты: Все критические размеры были выполнены за одну операцию обработки; время эвакуации после сборки составило <10 секунд; обработка пластин была стабильной и надежной. Больше продуктов: Вакуумные дроссельные заслонки, корпуса вакуумных клапанов и т. д.

5. Индустрия промышленной автоматизации

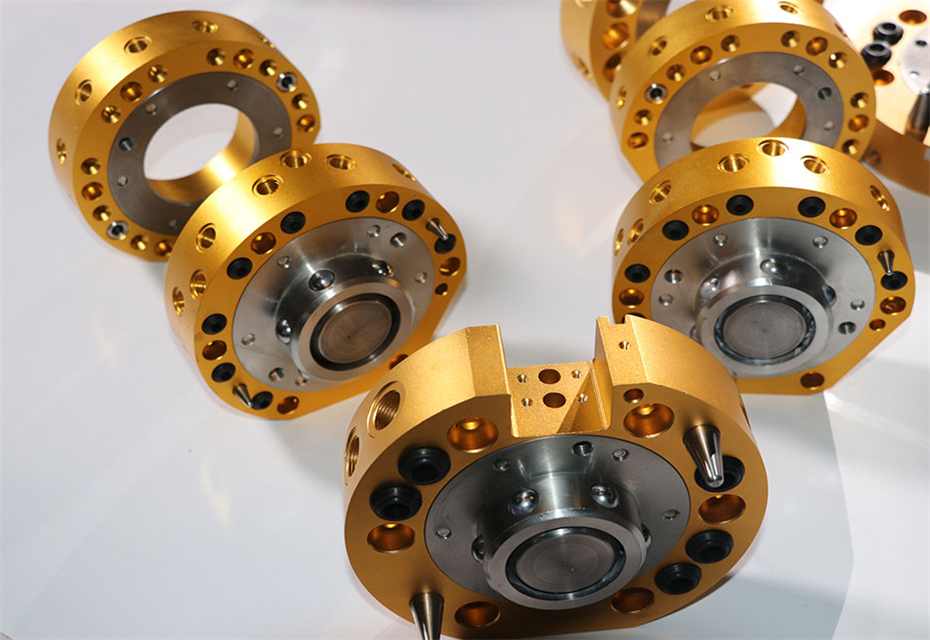

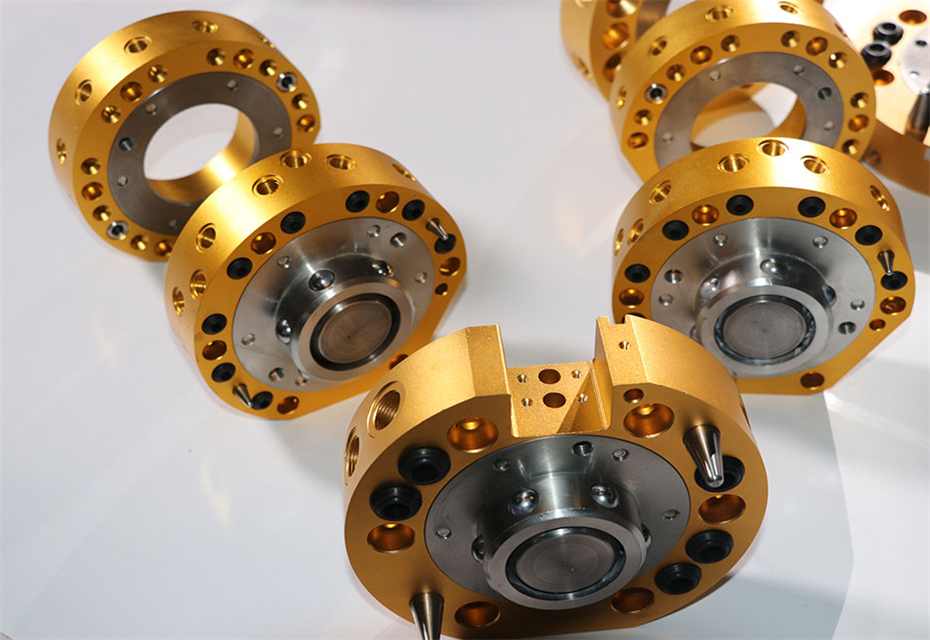

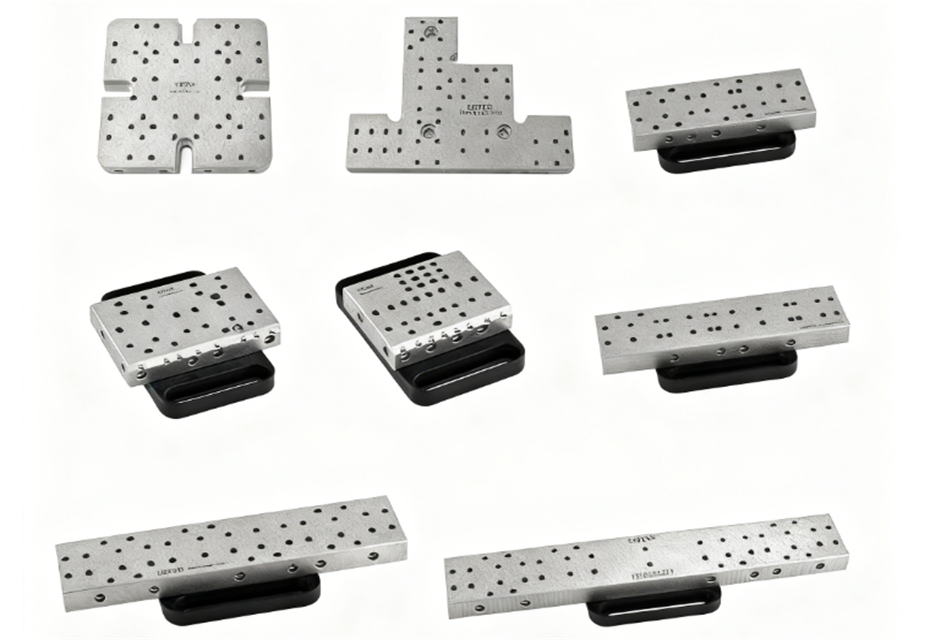

Продукт: Устройство быстрой смены робота

Предыстория: Заказчику требовалось высокоточное роботизированное быстросменное устройство для автоматизированных производственных линий, требующее высокой точности компонентов.

Задача: устройство имеет компактную структуру компонентов с глубокими отверстиями и изогнутыми поверхностями, что требует высокой точности позиционирования отверстий и высокой твердости материала. Решение: Для глубоких отверстий и изогнутых поверхностей мы применили фрезерование на станке с ЧПУ в сочетании с пошаговым прецизионным расточкой. Сложные криволинейные поверхности фрезеровались слой за слоем с помощью шаровой фрезы малого диаметра, добиваясь блестящей поверхности.

Результат: критические размеры, точность расположения отверстий и точность поверхности детали соответствовали требованиям заказчика.

Другие продукты: автоматизированные приспособления, гибкие обрабатывающие агрегаты, аксессуары для автоматизированных транспортных средств и т. д.

6. Область оптоволоконной связи

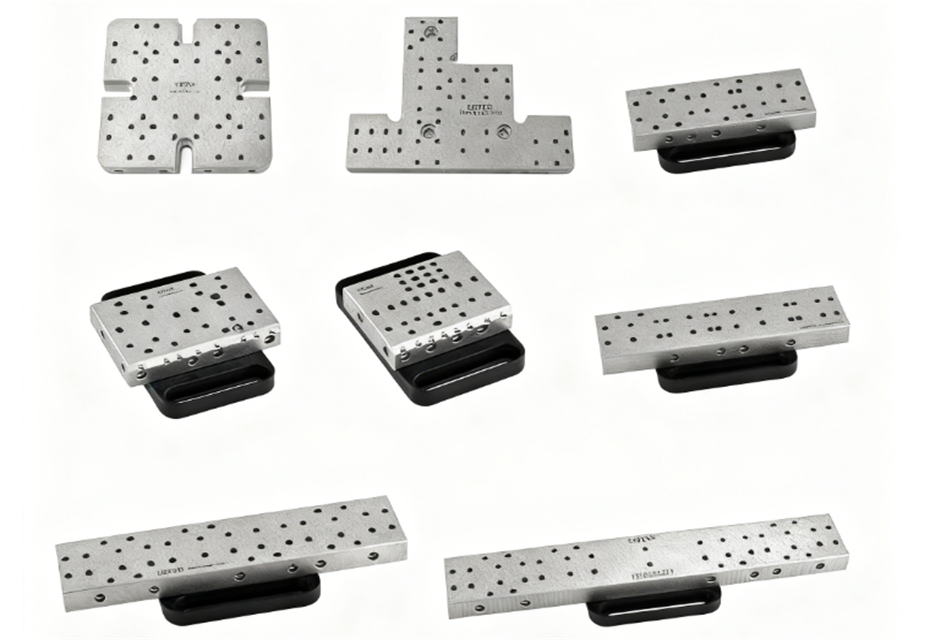

Продукт: Монтажное основание и настенная панель для оптоволоконного соединителя.

Предыстория: это основание и стеновая панель используются для крепления оптоволоконных соединителей и регулировочных компонентов, требующих высокой консистенции продукта.

Задача: компонент имеет тонкие стенки и сложные, плотно расположенные отверстия, в том числе потайные, резьбовые и внутренние.

Наше решение: Все критические отверстия были обработаны с использованием прецизионного станка с ЧПУ. Тонкостенные участки слегка разрезались по слоям и дополнялись вспомогательными опорами. Небольшие отверстия сначала сверлили сверлом малого диаметра, а затем нарезали резьбу специальным нарезающим инструментом, обеспечивающим точность положения отверстия и плавность нарезания резьбы.

Результаты: После сборки соединителя на основании и стеновой панели высота балки была стабильной и не требовала доработки, а детали партии показали хорошую размерную стабильность. Другие продукты: Корпуса для оптоволоконных коллиматоров, юстировочные рамки MPO/MTP, крепления с V-образными пазами.

Обработка поверхности

В зависимости от сценария применения и функциональных требований нашей продукции мы предлагаем различные процессы обработки поверхности, подходящие для металлических и пластиковых деталей, в том числе:

● Твердое анодирование ● Традиционное анодирование ● Электрополировка ● Пассивация ● Гальваника ● Химическое покрытие ● Зеркальная полировка ● Пескоструйная обработка/дробеструйная обработка ● Нанесение покрытия ● Упрочнение поверхности

Мы предлагаем десятки видов обработки поверхности промышленного уровня для удовлетворения разнообразных потребностей — от прототипирования до массового производства. Если вы не уверены, какой процесс лучше всего подходит для вашего продукта, свяжитесь с нами. Наша команда инженеров порекомендует оптимальное решение и предоставит профессиональные консультации с учетом вашего проекта, условий эксплуатации и бюджета.

Контроль качества

Документы о качестве: мы можем предоставить различные сертификационные документы и отчеты об испытаниях для удовлетворения ваших потребностей в качестве и соответствии требованиям в зависимости от требований заказчика.

Ниже приведены документы о качестве, которые мы можем предоставить:

● Сертификат соответствия ● Декларация о соответствии REACH ● Отчет о проверке размеров ● Отчет об испытаниях материала ● Сертификат соответствия материала ● Декларация о соответствии RoHS

● Отчет о проверке координатно-измерительной машины. ● Отчет о первой проверке изделия. ● Отчет о процедуре утверждения производственной детали.

Часто задаваемые вопросы по обработке с ЧПУ

Какого уровня точности обычно можно достичь при обработке на станках с ЧПУ?

Стандартная точность составляет около ±0,01 мм. Высокоточное оборудование и инструменты могут достигать ±0,005 мм или выше, в зависимости от материала, станка и настроек процесса.

Для каких типов деталей подходит обработка на станках с ЧПУ?

Подходит для функциональных деталей неправильной структуры, высоких требований к размерам и стабильной повторяемости. Он также идеально подходит для обработки образцов, небольших партий и разнообразной продукции.

Какие материалы можно обрабатывать на станках с ЧПУ?

Обрабатывать можно почти все распространенные конструкционные материалы, включая алюминий, нержавеющую сталь, углеродистую сталь, медь, титановые сплавы и конструкционные пластмассы, такие как ПОМ, PEEK и нейлон.

Каковы основные составляющие затрат на обработку на станках с ЧПУ?

Затраты связаны с программированием, износом инструментов, машинным временем, рабочей силой, проверками и материальными отходами. Чем сложнее деталь или больше инструментов требуется, тем выше стоимость.

Что лучше: обработка на станке с ЧПУ или 3D-печать?

Для изготовления высокопрочных металлических деталей, превосходного качества поверхности и высокой точности размеров лучше всего подходит обработка с ЧПУ; для сложных внутренних структур и быстрой проверки 3D-печать более выгодна на этапе прототипирования.

Как определить, какой тип процесса обработки с ЧПУ (токарная/фрезерная/5-осевая/фрезерно-токарная обработка) использовать?

Исходя из основных особенностей детали: Для валов предпочтительна токарная обработка; фрезерование выбирают для многих плоских и криволинейных поверхностей; 5-осевая обработка выбирается для многогранных/сложно изогнутых поверхностей или поверхностей, требующих постоянных углов резания; фрезерно-токарная обработка выбрана для многофункционального одинарного зажима.

Каков типичный срок поставки деталей, обработанных на станках с ЧПУ?

Прототипы или простые детали могут быть изготовлены за 1–7 дней; изготовление обычных небольших партий обычно занимает 5–15 дней, а сложные детали или труднообрабатываемые материалы — еще дольше