Определение токарной обработки с ЧПУ

Токарная обработка с ЧПУ использует вращение заготовки и подачу инструмента в качестве основного механизма, что обеспечивает стабильную обработку вращающихся тел, таких как цилиндры, конусы, внутренние отверстия и резьбы. Равномерная режущая нагрузка и стабильная траектория обеспечивают значительные преимущества в отношении округлости, соосности и качества поверхности.

При производстве деталей, в основном состоящих из валов, втулок или круглых конструкций, токарная обработка позволяет добиться единообразия партий в более короткие сроки, что делает ее одним из наиболее эффективных и контролируемых решений обработки для клиентов, которые отдают приоритет точности вращения.

Точность токарных станков с ЧПУ

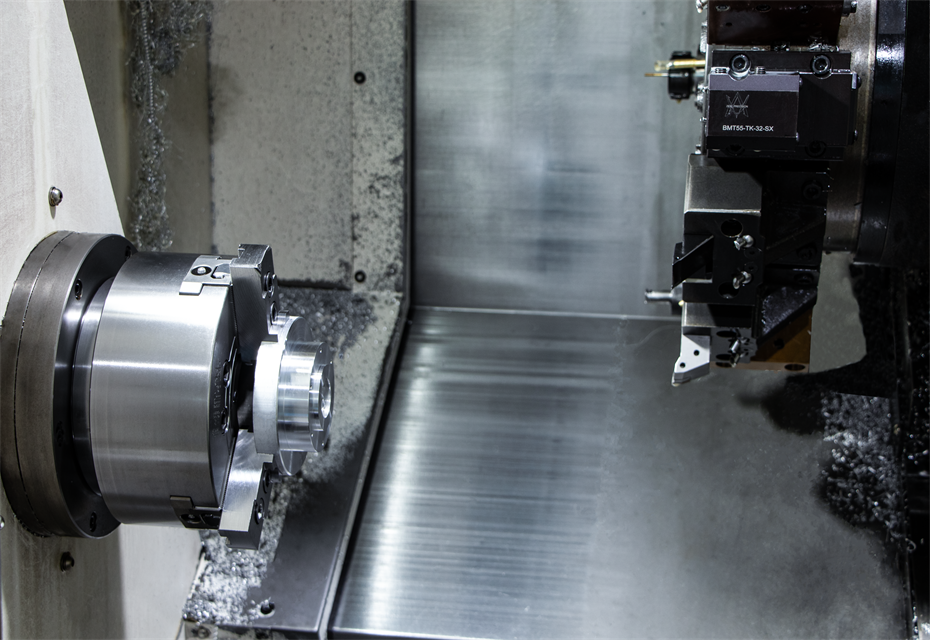

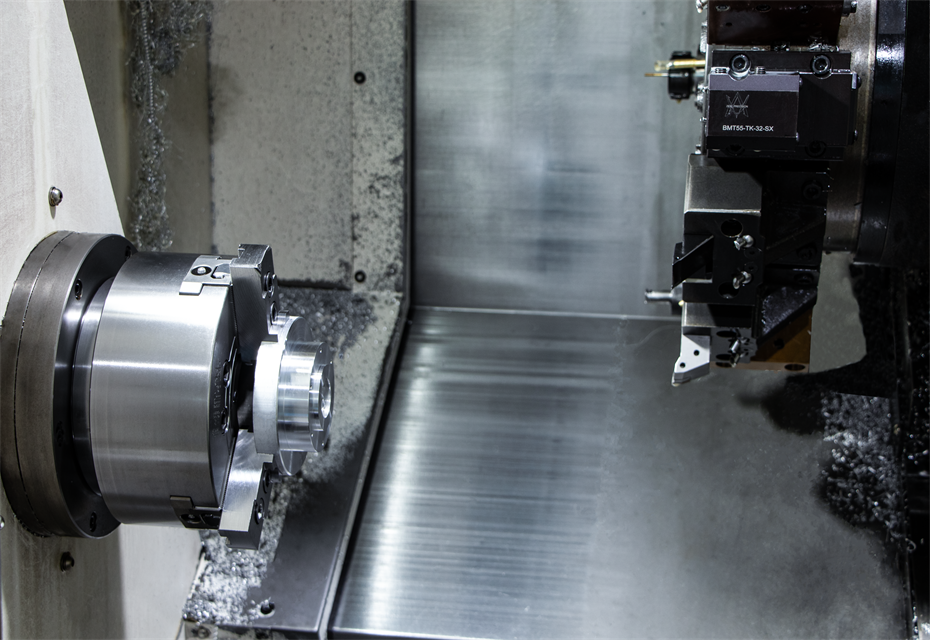

Наша компания оснащена высокоточными токарными станками с ЧПУ различных марок, включая Hyundai, Longbang и Granlia (все с точностью до 0,005 мм), а также высокопроизводительными токарными станками Harding (с точностью до 0,002 мм).

Благодаря сочетанию нескольких моделей мы можем надежно выполнять различные токарные проекты, начиная от общей точности и заканчивая сверхточностью, обеспечивая надежную и контролируемую стабильность размеров и качество поверхности, что позволяет вам с уверенностью доверить нам свои детали с высокими требованиями для обработки.

Описание процесса токарной обработки с ЧПУ

01. Чертеж и подтверждение процесса: анализируйте цилиндры, торцевые поверхности, конические поверхности и резьбу, чтобы определить последовательность обработки.

02. Планирование последовательности инструментов: разработайте последовательность черновой, получистовой, чистовой обработки и обработки резьбы.

03. Вращающийся зажим: используйте патрон/зажим для фиксации заготовки, обеспечивая радиальную и соосную точность.

04. Испытание первой детали: измерьте внешний диаметр, внутренний диаметр и длину, а также точно настройте компенсацию инструмента.

05. Стабилизированное точение. Контролируйте износ инструмента, вибрацию и отклонения размеров во время непрерывного точения.

06. Чистовая токарная обработка и обработка поверхности. Выполните чистовую обработку торцевых поверхностей, резьбы и важных цилиндрических поверхностей.

07. Проверка сборки и посадки. Проверьте посадку деталей и узлов, чтобы убедиться в функциональной надежности.

Практические примеры токарных станков с ЧПУ

1. Оптика и электротехника.

Продукт: Цилиндрический корпус оптических датчиков

Справочная информация: Используется для установки фотоэлектрических датчиков или фотодиодных модулей.

Задача: внешняя поверхность имеет непрерывную резьбу, что требует строгого контроля траектории движения инструмента и точности резьбы.

Мое решение: для завершения шпоночной конструкции использовалась высокоточная токарная обработка на станке с ЧПУ в сочетании с токарной обточкой резьбы с последующим машинным удалением заусенцев для обеспечения гладких кромок резьбы.

Результат: равномерное формирование резьбы по всей длине, равномерный внешний вид и плавное введение винта.

Другие продукты: Цилиндрические кожухи для линз и т. д.

2. Аэрокосмическая промышленность

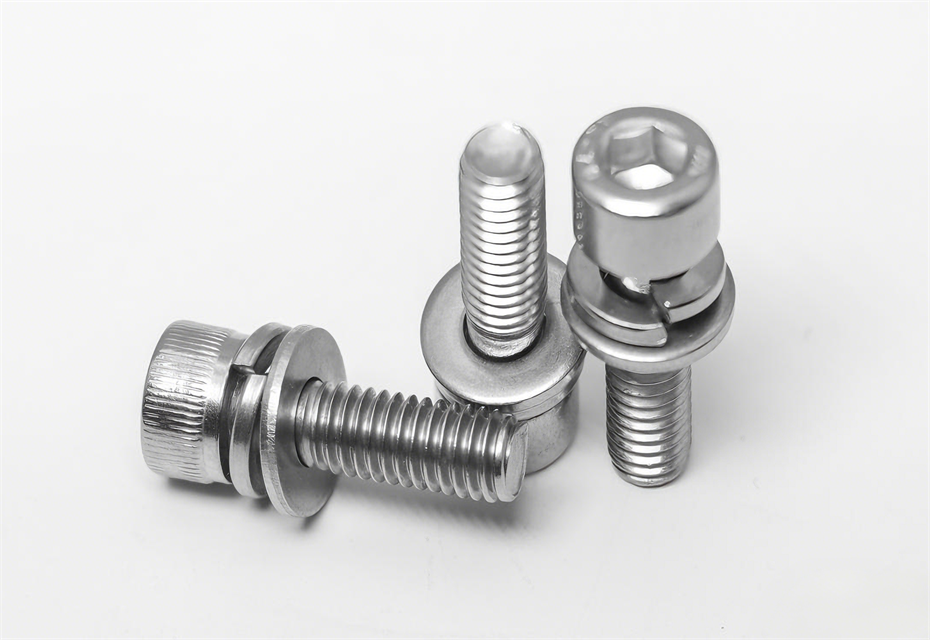

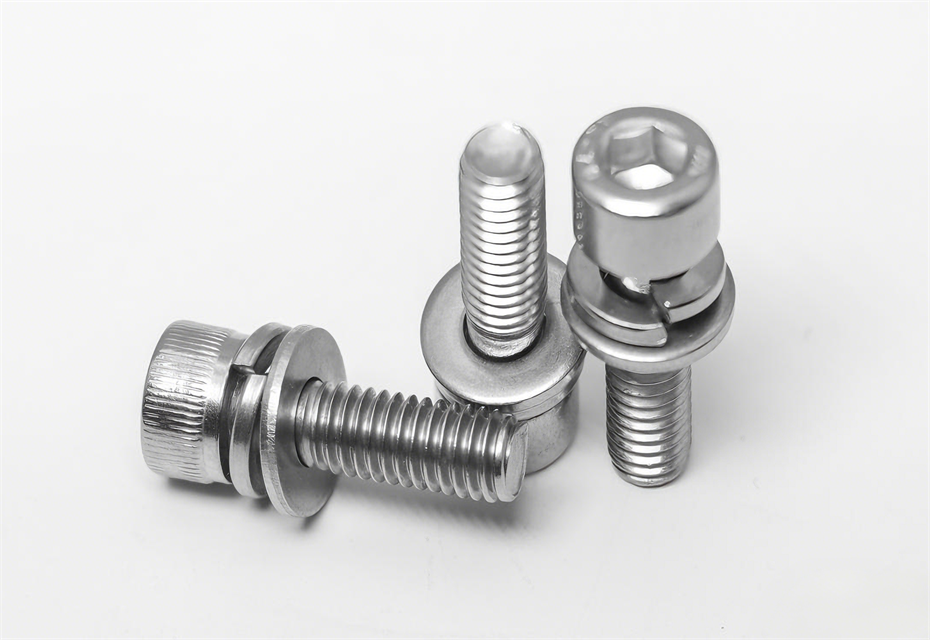

Продукт: Аэрокосмический крепеж

Справочная информация: Высокоточные болты, винты, втулки, гайки и т. д. — все это крепежные детали для аэрокосмической отрасли.

Задача: В авиационно-космическом крепеже широко используются титановые сплавы (Ти-6Ал-4В), нержавеющая сталь 17-4ПХ и др., обладающие высокой режущей твердостью.

Мое решение: Для титановых сплавов были выбраны твердосплавные инструменты, а также инструменты с небольшим передним углом и сильной фаской для уменьшения вибрации и сколов. Обработку гаек и резьбы производят в следующей последовательности: черновая обработка → получистовая обработка → чистовая обработка.

Результаты: Постоянство диаметра хвостовика можно контролировать с точностью до 0,01 мм, а диаметр шага резьбы и точность профиля зуба соответствуют аэрокосмическим стандартам.

Другие продукты: Втулки, детали гильз и т. д. для аэрокосмической отрасли.

3. Сфера железнодорожного сообщения

Продукт: Женская головка узла соединителя железнодорожной связи

Справочная информация: Гнездовая головка разъема M12 является широко используемым стандартным интерфейсом в системах железнодорожной связи, требующим высокоточной резьбы и цилиндрической посадки для обеспечения стабильного соединения и герметизации.

Задача: сам продукт представляет собой составную конструкцию из многоступенчатых цилиндров + прецизионную внутреннюю и внешнюю резьбу + рифленую текстуру, а на хвостовой части имеется тонкостенная секция.

Мое решение: токарная обработка на станке с ЧПУ используется для последовательной обработки каждой секции цилиндра разного диаметра. Для внутренней резьбы используется микроинструмент для поддержания низкой скорости подачи. Дополнительно эта деталь требует накатки закаленной накатной фрезой.

Результаты: наконец-то получена высококачественная гнездовая головка разъема M12 со стабильными размерами, гладкой резьбой и четкой накаткой.

Другие продукты: Втулки для преобразователей сигналов пути и т. д.

4. Полупроводниковое поле.

Продукт: Сердечник вакуумного клапана

Предыстория: Вакуумные клапаны являются ключевыми компонентами полупроводникового оборудования, а сердечник вакуумного клапана — это прецизионная движущаяся часть внутри клапана.

Задача: Сердечник клапана требует высокой округлости, высокой соосности и зеркальной поверхности. Материал – нержавеющая сталь высокой чистоты, которая должна быть устойчивой к коррозии и износу.

Мое решение: мы используем высокоточную токарную обработку с ЧПУ для обработки сердечника клапана, строго контролируя соосность и округлость. На торцевой поверхности вала обработаны канавки для уплотнительных колец, обеспечивающие уплотнение, а поверхность приобретает зеркальный блеск Ra.

Результат: обработанный сердечник клапана после сборки имеет чрезвычайно низкий уровень утечек, а его открытие и закрытие происходит плавно и надежно.

Другие продукты: обратные клапаны вакуумных насосов, распылительные форсунки и т. д.

5. Область промышленной автоматизации

Продукт: Шток поршня цилиндра

Предыстория: его функция, используемая в пневматических цилиндрах, модулях линейного привода и автоматических захватах, заключается в поддержании плавного движения.

Задача: поршневые штоки в основном представляют собой конструкции с длинным валом, а концевая резьба, фаски и сопрягаемые части должны сохранять строгую концентричность; в противном случае может произойти утечка или заклинивание цилиндра.

Мое решение: критические сопрягаемые секции обрабатываются за одну операцию зажима, чтобы обеспечить соосность и постоянство размеров. После механической обработки выполняется прецизионное шлифование и полирование, а при необходимости к материалу применяется обработка старением для предотвращения последующего изгиба.

Результат: готовый шток поршня обладает высокой прямолинейностью, высокой концентричностью и износостойкой поверхностью, что обеспечивает плавное и стабильное возвратно-поступательное движение в автоматизированном оборудовании, таком как цилиндры и модули привода.

Больше продуктов: Валы поворотных энкодеров, гильзы клапанов пневматического соединителя.

6. Область оптоволоконной связи

Продукт: Коллимационный узел с фиксированным фокусным расстоянием

Справочная информация: Размеры обычно составляют всего Φ2–Φ6 мм; внутреннее отверстие должно быть соосным с оптическим волокном, чтобы обеспечить лазерную коллимацию и эффективность связи.

Проблемы: Высокие требования к соосности внутреннего отверстия; сложность обработки глубоких отверстий малого диаметра; и трудности с резкой нержавеющей стали.

Наше решение: мы выбираем стабильные материалы, такие как 304/316L, и выполняем формовку на высокоточном токарном станке с ЧПУ с использованием специализированных инструментов для глубоких отверстий малого диаметра. Внешний диаметр, внутреннее отверстие и фаска обрабатываются на одной и той же станции, естественно сохраняя соосность в пределах 2 мкм. После механической обработки мы выполняем зачистку микроотверстий и полировку внутренней стенки.

Результаты: Соосность внутреннего отверстия стабильно достигается на уровне 1,5–2 мкм, а внутренней стенки Ra≤0,2 мкм, что обеспечивает отсутствие точек рассеяния проходящего луча.

Другие продукты: металлические наконечники для оптоволоконных кабелей, лазерные радиаторы и т. д.

Обработка поверхности

В зависимости от сценариев применения и функциональных требований нашей продукции мы предлагаем различные процессы обработки поверхности, подходящие как для металлических, так и для пластиковых деталей. Некоторые из наиболее распространенных из них включают в себя:

● Твердое анодирование ● Стандартное анодирование ● Электрополировка ● Пассивация ● Гальваника ● Химическое покрытие ● Зеркальная полировка ● Пескоструйная обработка/дробеструйная обработка ● Нанесение покрытия ● Упрочнение поверхности

Мы предлагаем десятки видов обработки поверхности промышленного уровня для удовлетворения разнообразных потребностей — от прототипирования до массового производства. Если вы не уверены, какой процесс лучше всего подходит для вашего продукта, свяжитесь с нами. Наша команда инженеров порекомендует оптимальное решение и предоставит профессиональные консультации с учетом вашего проекта, условий эксплуатации и бюджета.

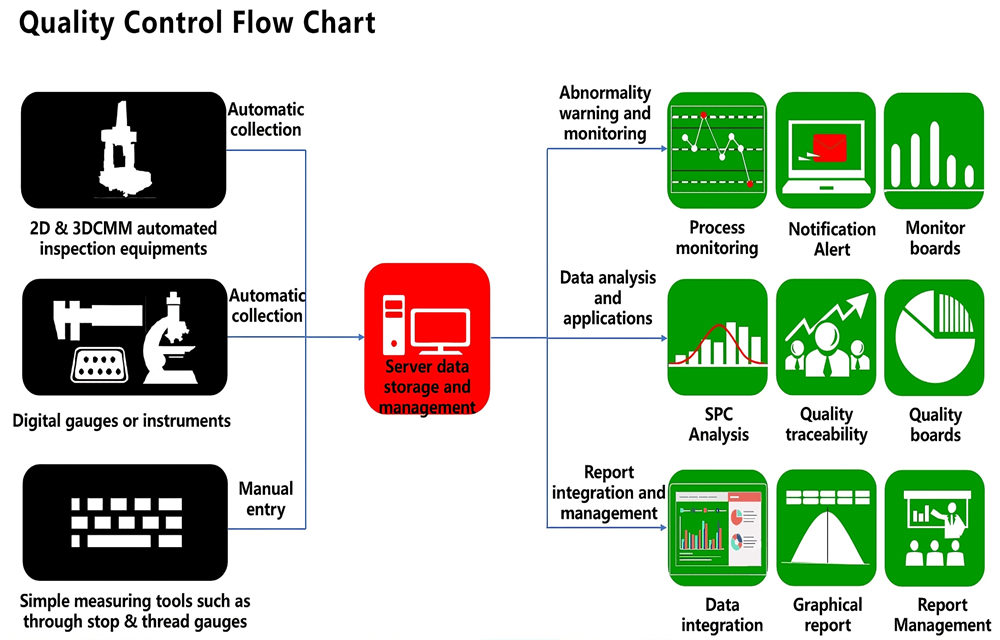

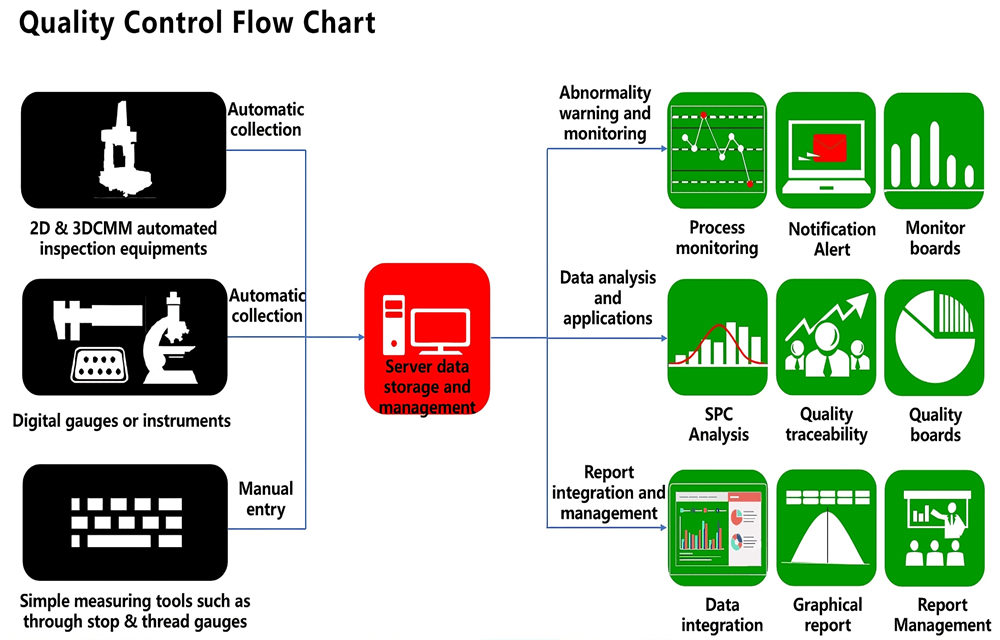

Контроль качества

Документы о качестве: мы можем предоставить различные сертификационные документы и отчеты об испытаниях для удовлетворения ваших потребностей в качестве и соответствии требованиям в соответствии с требованиями заказчика. Вот документы качества, которые мы можем предоставить:

● Сертификат соответствия ● Декларация о соответствии REACH ● Отчет о проверке размеров ● Отчет об испытаниях материала ● Сертификат соответствия материала ● Декларация о соответствии RoHS ● Отчет о проверке координатно-измерительной машины ● Отчет о проверке первого изделия ● Отчет о процедуре утверждения производственных деталей

Часто задаваемые вопросы по токарной обработке с ЧПУ

Какие типы деталей в основном обрабатываются на станках с ЧПУ?

В первую очередь специализируется на валах и осесимметричных компонентах, таких как валы, штифты, втулки, детали с резьбой и полые валы, с опытом обработки наружных диаметров, внутренних отверстий, уступов, фасок и резьбы.

Насколько адаптируемо ЧПУ к материалам?

Сталь, алюминий, медь, титан, латунь и различные конструкционные пластмассы можно обрабатывать, но для разных материалов требуются разные инструментальные материалы и параметры резки.

Каких размеров и качества поверхности можно достичь при токарной обработке на станках с ЧПУ?

Обычная обработка валов может достигать ±0,01 мм; прецизионная токарная обработка и обработка резьбы позволяют добиться еще более жестких допусков; более низкие значения Ra могут быть достигнуты путем чистового точения или шлифования.

Как обеспечить точность и качество поверхности при точении резьбы?

Используйте подходящую геометрию инструмента, точную подачу и стабильную скорость шпинделя. При необходимости используйте обратную прокатку или нарезание резьбы, чтобы повысить точность резьбы.

Как избежать ошибок при повороте?

Чтобы избежать ошибок при точении, обеспечьте постоянное положение входа инструмента. Практические методы включают калибровку кончика инструмента, поддержание стабильной подачи и использование чистовой токарной обработки в сочетании с измерениями для уменьшения ошибок шага.

Как избежать вибрации или изгиба валов с большим коэффициентом гибкости?

Чтобы уменьшить это, можно эффективно снизить вибрацию, добавив промежуточные опоры, минимизировав длину вылета обработки, а также используя соответствующие приспособления и параметры резки.

Можно ли обработать валы неправильной формы за одну операцию на токарном станке?

Современные токарные станки могут зажимать и обрабатывать валы неправильной формы за одну операцию, но изделия чрезвычайно сложной геометрии по-прежнему могут требовать операций фрезерования или токарной обработки или передачи на фрезерный станок для обработки.