Определение металлического литья

Литье металлов — это процесс формовки различных металлов и их сплавов (например, алюминия, меди, цинка, магния и т. д.). Он включает нагрев и плавление металла и заливку его в полость формы, что позволяет ему затвердеть в сложные детали, обладающие высокой прочностью, хорошей износостойкостью и плотной структурой.

Точность оборудования для литья металлов

Оборудование для литья металлов должно иметь возможность контролировать свойства различных металлов, чтобы обеспечить постоянное качество и точность размеров различных металлических материалов в процессе формовки.

Для деталей, требующих более высокой точности или допусков, мы можем использовать прецизионную обработку + строгие испытания, чтобы гарантировать, что детали после литья под давлением и механической обработки соответствуют высоким стандартам, требуемым клиентами.

Описание процесса литья металла

01. Подтверждение материала: выберите подходящий металл с учетом прочности, веса и цены.

02. Планирование процесса: выберите наиболее подходящий маршрут процесса литья металла.

03. Изготовление пресс-форм: настройте форму, соответствующую структуре продукта.

04. Плавка металла: Нагрейте сырье до текучего состояния.

05. Заливка расплава: поддержание стабильной температуры и скорости потока расплавленного металла.

06. Подавление дефектов: Уменьшите внутренние дефекты за счет коррекции параметров.

07. Проверка производительности: Проведите механические, размерные и внешние проверки готовой продукции.

Практический пример в сфере литья металлов

1. Автомобильный сектор

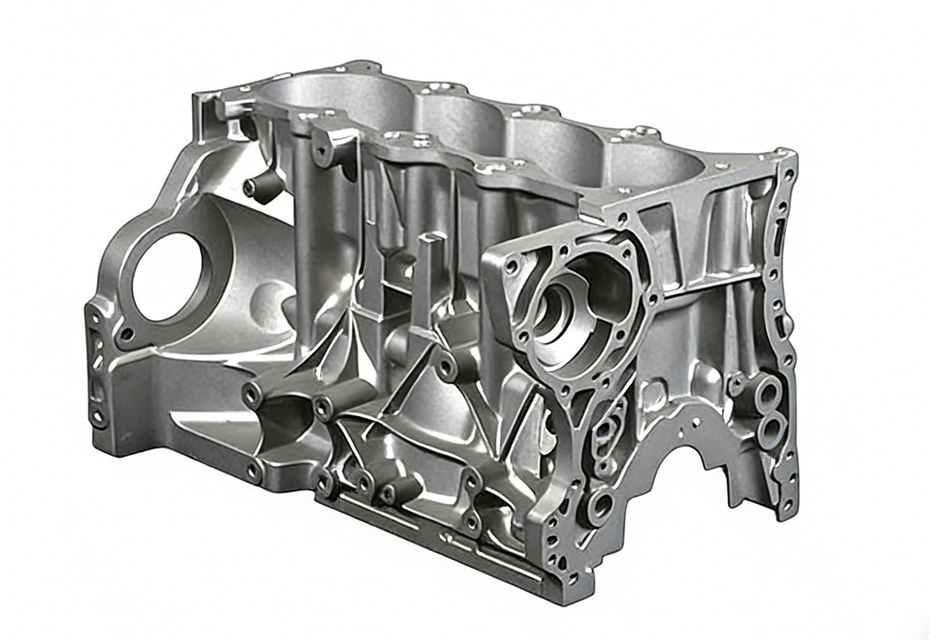

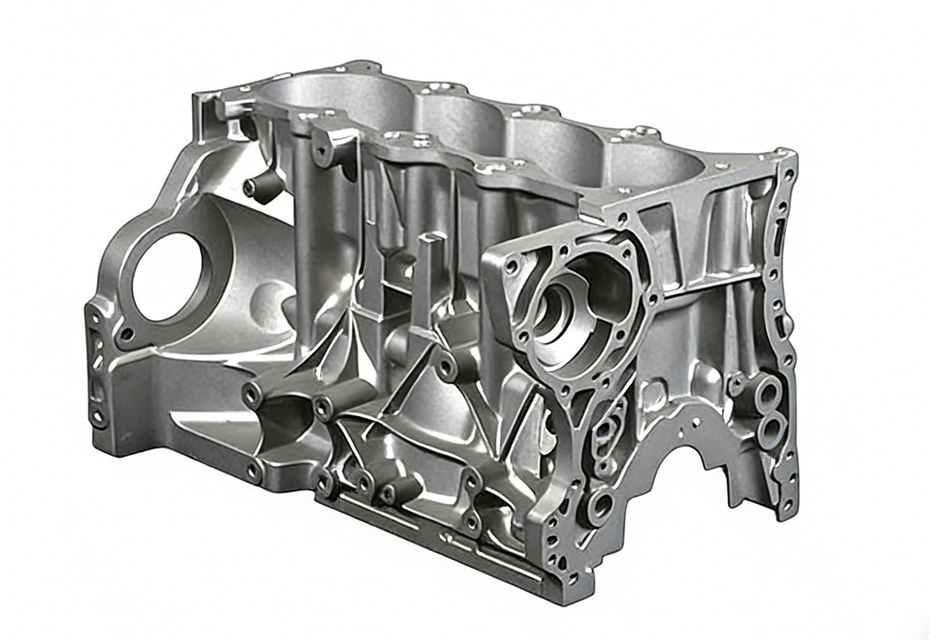

Продукт: Блок двигателя

Справочная информация: Блоки цилиндров из алюминиевого сплава из-за их высокой удельной прочности и теплопроводности стали основным выбором для многих бензиновых двигателей.

Проблемы: Внутренние каналы охлаждающей воды, масляные каналы и положение гильз блока цилиндров требуют высокоточной однократной формовки. Кроме того, алюминиевые блоки цилиндров имеют меньшую износостойкость, чем чугунные, и требуют последующей обработки.

Мое решение: уменьшить пористость за счет дегазации расплава и литья под вакуумом. Примите стратегию «припуск на литье + чистовая обработка с одним зажимом», чтобы контролировать окончательный допуск в пределах расчетного диапазона. Выберите термообработку T5 или T6 в зависимости от сплава, чтобы повысить прочность, и выполните обработку поверхности, такую как пропитка, дробеструйная очистка или другие обработки по требованию клиента.

Результаты: Обеспечьте стабильное массовое производство с помощью литья под давлением 800–2000 тонн и автоматизированной конфигурации производственной линии.

Другие продукты: впускные и выпускные коллекторы, крышки ГРМ и т. д.

2. Аэрокосмическая отрасль

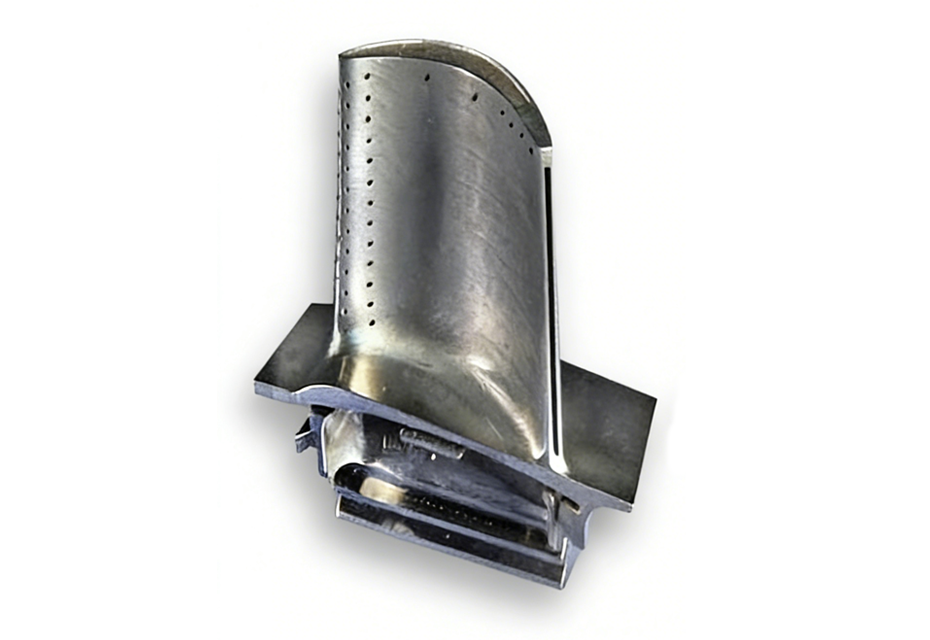

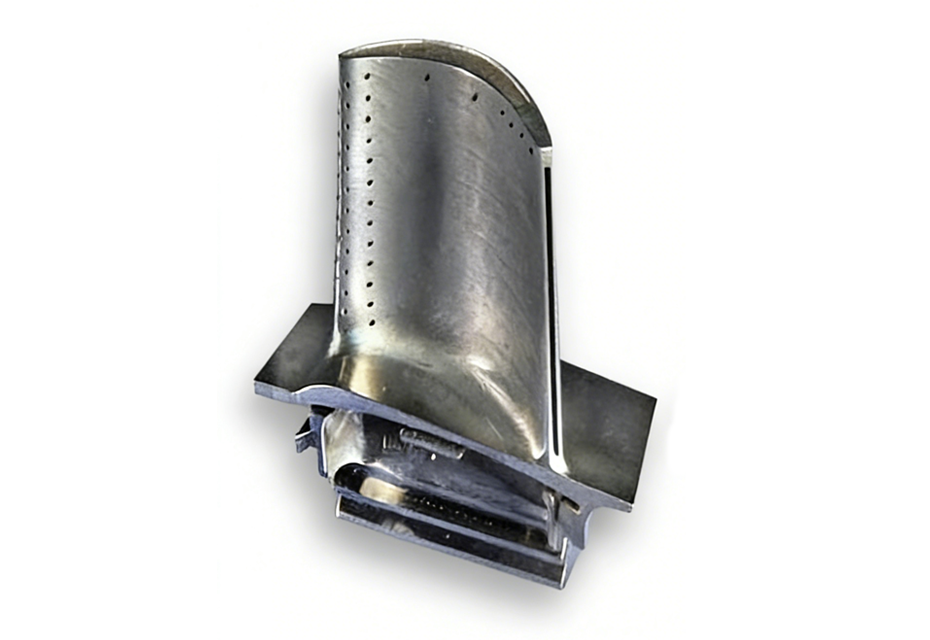

Продукт: Лопасти турбины

Предыстория: Этот продукт представляет собой лопатку турбины авиационного двигателя, изготовленную методом вакуумного литья по выплавляемым моделям, обычно из материала Inconel 713C.

Задача: тонкостенное лезвие и аэродинамически изогнутые поверхности предъявляют требования к точности восковой модели, прочности керамической оболочки и заполняемости расплавленного металла во время литья по выплавляемым моделям.

Мое решение: использование высокоточного процесса изготовления восковых моделей обеспечивает полное копирование аэродинамической формы лопасти, а также изогнутых поверхностей передней и задней кромки. Многослойная конструкция керамической оболочки обеспечивает структурную стабильность тонкостенной лопатки во время литья.

Результаты: Благодаря литью + механической обработке на станке с ЧПУ + термообработке + обработке поверхности этот продукт можно применять в системах авиационных двигателей.

Больше продуктов: Направляющие лопатки и т. д.

3. Медицинская сфера

Продукт: Корпус спирального компрессора

Предыстория: Спиральные компрессоры обычно используются в аппаратах искусственной вентиляции легких, наркозных аппаратах и системах производства кислорода и обычно изготавливаются из литого под давлением алюминиевого сплава.

Задача: это сборка полости вихревого типа со спиральной тонкостенной вихревой зубчатой полостью в сердцевине, требующая высокой точности как в отношении целостности контура полости, так и точности размеров.

Мое решение: Использование металлических форм, обработанных на станке с ЧПУ, обеспечивает высокую точность и позволяет избежать отклонений от контура. Одновременно при литье в области корня зуба предварительно устанавливаются локальные стояки для подачи, а для обеспечения точности поверхности используется пятиосевой обрабатывающий центр.

Результат: После профессиональной обработки поверхности корпус демонстрирует превосходную коррозионную стойкость и адаптируется к медицинским условиям.

Больше продуктов: Корпуса для ультразвуковых диагностических приборов и т. д.

4. Месторождение химических трубопроводов

Продукт: Корпус насоса

Справочная информация: Корпуса обычно включают в себя впускные и выпускные фланцы, внутренние каналы потока и уплотнительные конструкции, работающие в средах с высоким давлением и агрессивными средами.

Задача: Корпус должен выдерживать рабочее давление системы, что предъявляет определенные требования к материалу. Кроме того, исходя из требований к герметизации, продукту необходима хорошая стабильность размеров.

Мое решение: Учитывая размер корпуса и сложность конструкции, была выбрана технология прецизионного литья из нержавеющей стали, обеспечивающая полное формирование сложных внутренних каналов потока. Последующая соответствующая термическая обработка и обработка поверхности еще больше повышают коррозионную стойкость корпуса из нержавеющей стали.

Результаты: устойчивость к высокому давлению, надежная герметизация, отличная коррозионная стойкость, подходит для сред с химическими средами.

Больше продуктов: Корпуса клапанов и трубопроводная арматура из нержавеющей стали и т. д.

5. Мотоциклетная промышленность

Продукт: Корпус коробки передач

Справочная информация: Этот продукт представляет собой корпус коробки передач из алюминиевого сплава, используемый в системах трансмиссии мотоциклов и скутеров, обычно встречающийся в конструкциях зубчатых передач.

Задача: требуется высокая точность между корпусом подшипника и межосевым расстоянием шестерни. Неправильный контроль положения отверстия подшипника или соосности напрямую повлияет на зацепление шестерен.

Мое решение: Учитывая конструктивные характеристики корпуса коробки передач с корпусом подшипника в качестве основной несущей поверхности, используется процесс литья из алюминиевого сплава под низким давлением. Это позволяет расплавленному металлу плавно заполнять форму снизу вверх, сохраняя определенный припуск на обработку. Последующие корректировки размеров производятся посредством обработки на станке с ЧПУ.

Результаты: Высокая плотность в зоне корпуса подшипника, надежная несущая способность, стабильное общее уплотнение и минимальная утечка масла.

Другие продукты: корпус системы трансмиссии Vario для мотоциклов и т. д.

6. Медицинская сфера

Продукция: Рукоятки и корпуса для хирургических инструментов.

Справочная информация: Эти ручки и корпуса хирургических инструментов обычно используются для зажима, направления, манипулирования или соединения внутренних механизмов передачи.

Проблемы: Тонкостенные изогнутые конструкции создают проблемы при литье и контроле деформации. Неравномерное охлаждение в открывающихся пазах и внутренних полостях легко может привести к короблению.

Мое решение: для изогнутых тонкостенных конструкций я заранее добавил переходные радиусы и компенсирующие ребра на этапе проектирования формы, чтобы уменьшить напряжение при литье без ущерба для функциональности. Затем была выполнена прецизионная обработка на станке с ЧПУ и обработка поверхности медицинского назначения.

Результаты: Электрополировка и пассивация медицинского назначения были выбраны на основе требований клиентов и их потребностей.

Другие продукты: Втулки для фиксации имплантатов, ортопедические брекеты и т. д.

Обработка поверхности

Применимые материалы:

Алюминиевый сплав | Магниевый сплав | Цинковый сплав | Нержавеющая сталь | Титановый сплав | Медный сплав

Обработка поверхности, которую мы можем выполнить:

● Дробеструйная/пескоструйная обработка: удаляет оксидную окалину и заусенцы, улучшает адгезию поверхности.

● Полировка/вибрационная полировка: улучшает внешний вид и снижает трение при сборке.

● Анодирование (алюминиевые детали): улучшает коррозионную стойкость и твердость поверхности.

● Порошковое покрытие/покраска: обеспечивает хорошую устойчивость к коррозии и атмосферным воздействиям, подходит для наружных деталей.

● Электрофоретическое покрытие: создает однородное покрытие, подходящее для сложных отливок.

● Гальваника (никель/хром/медь и т. д.): повышает проводимость, износостойкость или декоративные свойства.

● Обработка пропиткой: запечатывает микропоры, устраняя проблемы с утечками при литье под давлением.

● Термическая обработка (T5/T6): повышает прочность и стабильность размеров.

Контроль качества

Чтобы обеспечить точность и целостность результатов измерений, наша компания инвестировала в современное испытательное оборудование для обеспечения качества, включая координатно-измерительные машины Zeiss, рентгеновские аппараты и т. д. Рентгеновскую инспекционную машину, прибор для измерения высоты и т. д., как показано на изображении ниже:

Часто задаваемые вопросы по литью металла

Какие металлы обычно используются при литье?

Обычно используемые при литье металлические материалы включают алюминиевые сплавы (А380), медные сплавы (С93200), цинковые сплавы (Замак 3), магниевые сплавы (AZ91D), чугун (HT250) и некоторые литые стали (ZG45).

Какова минимальная толщина стенок отливок?

Единой ценности не существует; это зависит от процесса и металла: при литье под давлением можно получить более тонкие стенки (некоторые детали из алюминия и цинка могут иметь толщину <1 мм), тогда как литье в песчаные формы и гравитационное литье обычно имеют более толстые стенки.

Как снизить дефектность металлического литья?

Проверяя сырье, контролируя процесс плавки, оптимизируя разливку и подачу, а также используя автоматизированное оборудование и мониторинг в реальном времени, можно эффективно снизить процент брака.

Оказывает ли дизайн отливки существенное влияние на качество?

Очень важно. Правильно спроектированные литниковые системы, стояки, вентиляция и равномерная толщина стенок способствуют уменьшению дефектов, повышению успешности формования и повышению качества отливки.

Можно ли совмещать литье с механической обработкой?

Да. Литье обеспечивает базовую форму и общую структуру, которые затем можно подвергнуть механической обработке для достижения высокой точности размеров и соответствия требованиям. Это распространенный метод изготовления.

Подходит ли литье металла для мелкосерийного производства?

Если процесс представляет собой литье в песчаные формы или литье по выплавляемым моделям, он по-прежнему подходит для небольших партий и небольших деталей. Однако литье в металлические формы, например литье под давлением, больше подходит для средне- и крупносерийного производства.