Что такое обработка инженерных пластмасс?

Титан и титановые сплавы благодаря высокому соотношению прочности и веса, отличной коррозионной стойкости и хорошей биосовместимости являются идеальными материалами для высокопроизводительной обработки на станках с ЧПУ.

Мы обрабатываем различные широко используемые титановые материалы, такие как титан класса 2, титан класса 5 (Ti-6Al-4V) и титан класса 23 (ELI), достигая разумного баланса между прочностью, ударной вязкостью и обрабатываемостью. Они широко используются в аэрокосмической, медицинской и высокотехнологичной промышленности.

Используя профессиональное технологическое оборудование и отработанные процессы, мы можем помочь с выбором материала, контролем деформации и обеспечить критические допуски на размеры.

Почему стоит выбирать инженерные пластмассы для механической обработки?

Легкий и высокопрочный

Конструкционные пластики легкие и обладают надежными механическими свойствами, что делает их идеальными для облегченных конструкций.

Сильная химическая стойкость

Устойчив к кислотам, щелочам, маслам и различным химическим средам.

Хорошие изоляционные свойства

Подходит для деталей электрического, электронного и высокочастотного оборудования.

Легко обрабатывать и формовать

Может подвергаться механической обработке на станке с ЧПУ, литью под давлением и лазерной резке для удовлетворения сложных структурных требований.

Широкие применения

Обычно используется в электронных, электрических, механических компонентах и деталях медицинского оборудования.

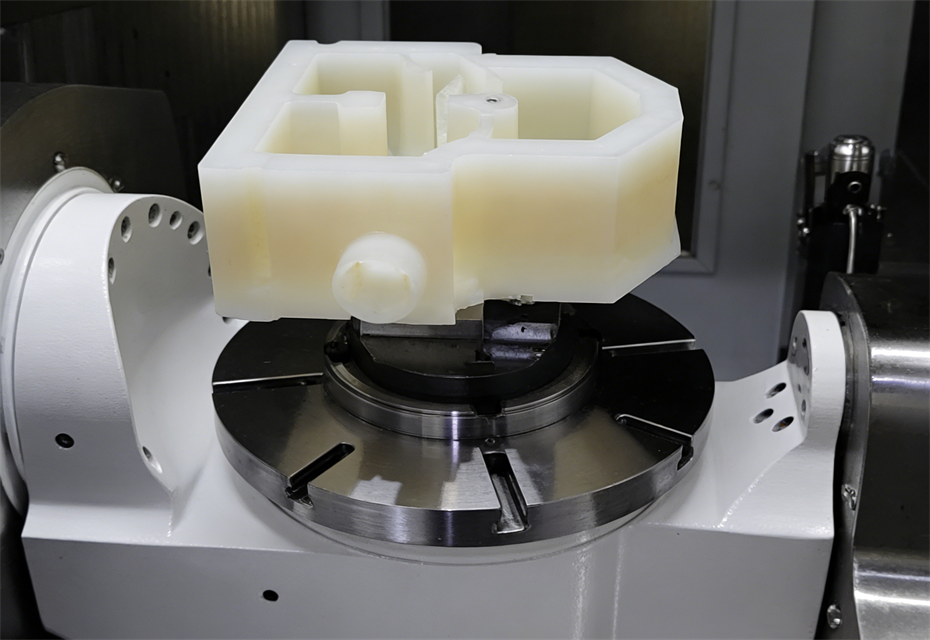

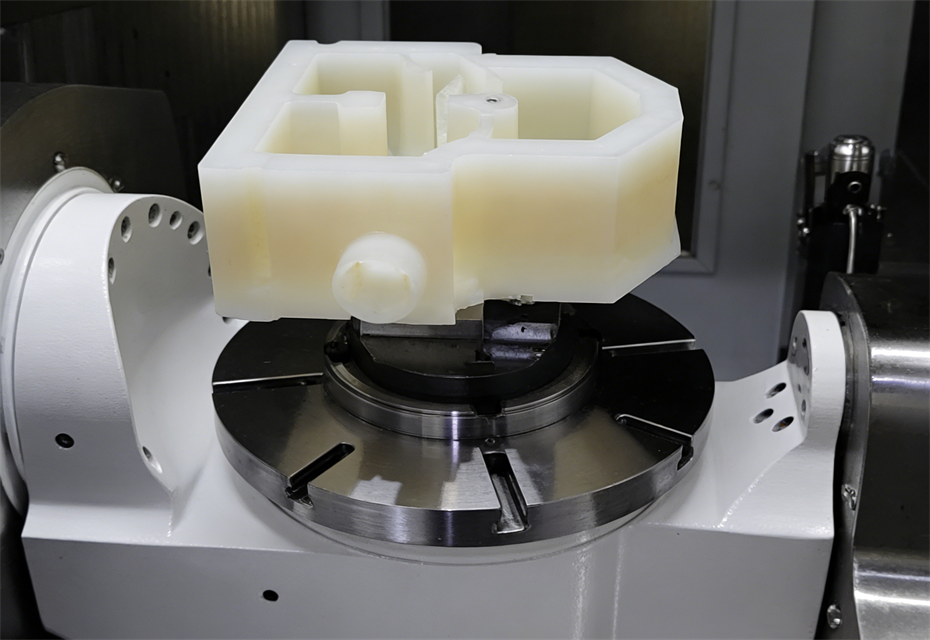

Наши возможности по переработке инженерных пластмасс

| Цена | $$ |

| Срок поставки | 3~10 дней |

| Толщина стены | Минимальный размер: 0,2 мм (0,0079 дюйма) |

| Допуски | Минимальный размер: ±0,005 мм (±0,00019 дюйма) |

| Мини-размер детали | 1x1x1 мм (0,039×0,039×0,039 дюйма) |

| Максимальный размер детали | 200 х 80 х 100 см (78,74 × 31,50 × 39,37 дюйма) |

| Варианты обработки | Фрезерование с ЧПУ, токарная обработка с ЧПУ, 5-осевая обработка, протяжка, сверление, нарезание резьбы, шлифование, резка проволокой, литье, литье под давлением, термообработка, обработка поверхности |

| Наши сильные стороны | Обработка сложных пластиковых конструкционных деталей, контроль стабильности размеров, оптимизация веса и изоляционных характеристик. |

| Области применения | Электроника и электротехника, полупроводниковое оборудование, медицинское оборудование, средства автоматизации, оптические приборы, бытовая электроника, промышленное производство. |

Виды инженерных пластиков

Нейлон (Пенсильвания)

Нейлон (PA) — широко используемый технический термопласт, характеризующийся высокой вязкостью и прочностью. Придает компонентам хорошие демпфирующие свойства.

Узнать больше Получить предложение сейчас

Подробности в разделе «Подробнее»:

Свойства материала:

Механические свойства — предельная прочность на разрыв: 70–90 МПа; Предел текучести: 50-75МПа; Усталостная прочность: 30-50 МПа; Модуль упругости: 1,58-4,05 ГПа; Удлинение при разрыве: 20-60%; Твердость: 80-85HRC.

Физические свойства: плотность: 1,13-1,15 г/см^3; Максимальная рабочая температура: 90–130°C; Коэффициент теплового расширения: 80-100×10⁻⁶/℃; Теплопроводность: 0,25-0,3 Вт/(м⋅°С).

Характеристики обработки:

Обрабатываемость: Отличная, подходит для литья под давлением и 3D-печати; Коррозионная стойкость: Хорошая; Свариваемость: Хорошая; Обработка поверхности: покраска, печать, плазменная обработка; Последующая обработка: отжиг для снятия напряжений, кондиционирование.

Области обслуживания: шестерни, подшипники, автомобильные детали, транспорт, электронные и электрические компоненты.

Полиоксиметилен (ПОМ-С)

Полиоксиметилен (ПОМ-С) — один из инженерных пластиков с наилучшей технологичностью. По сравнению с гомополимером полиоксиметилена (ПОМ-Н) он имеет более высокую химическую стойкость и более низкую температуру плавления.

Узнать больше Получить предложение сейчас

Подробности в разделе «Подробнее»:

Свойства материала:

Механические свойства: предельная прочность на разрыв: 60–70 МПа; Предел текучести: 60-67МПа; Усталостная прочность: 30-45 МПа; Модуль упругости: 2,5-2,7 ГПа; Удлинение при разрыве: 30-32%; Твердость: 80-90HRC.

Физические свойства: плотность: 1,41-1,42 г/см^3; Максимальная рабочая температура: 82-90°C; Коэффициент теплового расширения: 90-97×10⁻⁶/℃; Теплопроводность: 0,31-0,39 Вт/(м⋅°С).

Характеристики обработки:

Обрабатываемость: Отличная, литье под давлением, механическая обработка; Коррозионная стойкость: Хорошая; Свариваемость: Умеренная; Обработка поверхности: покраска, плазменная обработка, химическое травление; Последующая обработка: отжиг для снятия напряжений, механическая обработка.

Области обслуживания: защелкивающиеся соединения, химические насосы, втулки.

Политетрафторэтилен (ПТФЭ)

ПТФЭ обладает превосходной термостойкостью и химической стойкостью, а также выдающимися трибологическими и электрическими свойствами.

Узнать больше Получить предложение сейчас

Подробности в разделе «Подробнее»:

Свойства материала:

Механические свойства: предел прочности на разрыв: 25–31 МПа; Предел текучести: 14-41,4 МПа; Усталостная прочность: 5-10 МПа; Модуль упругости: 0,39-2,25 ГПа; Удлинение при разрыве: 200-350%; Твердость: 50-60HRC.

Физические свойства: Плотность: 2,13-2,20 г/см³; Максимальная рабочая температура: 250-270°C; Коэффициент теплового расширения: 7-20 × 10⁻⁶/℃; Теплопроводность: 0,23-0,5 Вт/(м⋅°С).

Характеристики обработки:

Обрабатываемость: Не подлежит литью под давлением, подвергается механической обработке; Коррозионная стойкость: Отличная; Свариваемость: Плохая; Обработка поверхности: травление натрием, плазменная обработка; Последующая обработка: спекание и формование, механическая обработка.

Области обслуживания: химическая промышленность, общее машиностроение, электротехника, пищевая промышленность, уплотнительные компоненты.

Полиэфиримид (PEI Ultem 1000)

PEI Ultem 1000 — это высокоэффективный инженерный термопластичный полимер, обладающий превосходной долговечностью, прочностью, жесткостью и термостойкостью.

Узнать больше Получить предложение сейчас

Подробности в разделе «Подробнее»:

Свойства материала:

Механические свойства: предел прочности на разрыв: 125 МПа; Предел текучести: 125 МПа; Усталостная прочность: 60-85 МПа; Модуль упругости: 3,1-3,3 ГПа; Удлинение при разрыве: 12-35%; Твердость: 85-95HRC.

Физические свойства: плотность: 1,27–1,32 г/см^3; Максимальная рабочая температура: 170°C; Коэффициент теплового расширения: 50 × 10⁻⁶/℃; Теплопроводность: 0,21-0,24 Вт/(м⋅°С).

Характеристики обработки:

Обрабатываемость: Хорошая; Литье под давлением, механическая обработка; Коррозионная стойкость: Хорошая; Свариваемость: Хорошая; Обработка поверхности: покраска, плазменная обработка, трафаретная печать; Последующая обработка: отжиг для снятия напряжений.

Области обслуживания: компоненты аэрокосмической отрасли, электронные и электроизоляционные компоненты, медицинское оборудование и лабораторное оборудование.

Полиэтилентерефталат (ПЭТ)

ПЭТ – это прочный пластик с превосходной стойкостью к истиранию и механической прочностью.

Узнать больше Получить предложение сейчас

Подробности в разделе «Подробнее»:

Свойства материала:

Механические свойства: предельная прочность на разрыв: 50–90 МПа; Предел текучести: 47-90МПа; Усталостная прочность: 25-40 МПа; Модуль упругости: 2-3ГПа; Удлинение при разрыве: 20-300%; Твердость: 80-96HRC.

Физические свойства: плотность: 1,32-1,35 г/см^3; Максимальная рабочая температура: 60–115°C; Коэффициент теплового расширения: 40-60×10⁻⁶/℃; Теплопроводность: 0,15-0,28 Вт/(м⋅°С).

Характеристики обработки:

Обрабатываемость: Хорошая; Коррозионная стойкость: Хорошая; Свариваемость: Хорошая; Обработка поверхности: покраска, трафаретная печать, плазменная обработка; Последующая обработка: отжиг и кристаллизация, сушка.

Области обслуживания: машиностроение, судостроение, электротехническая и электронная промышленность, медицинская промышленность.

Полиэфирэфиркетон (PEEK)

PEEK — это инженерный термопласт с превосходными механическими и термическими свойствами. Его можно использовать для замены металлических деталей, он биосовместим.

Узнать больше Получить предложение сейчас

Подробности в разделе «Подробнее»:

Свойства материала:

Механические свойства: предел прочности на разрыв: 70,3–103 МПа; Предел текучести: 87-95 МПа; Усталостная прочность: 50-70 МПа; Модуль упругости: 3,76-3,95 ГПа; Удлинение при разрыве: 30-150%; Твердость: 90-95HRC.

Физические свойства: плотность: 1,30–1,40 г/см^3; Максимальная рабочая температура: 239–260°C; Коэффициент теплового расширения: 50-60 × 10⁻⁶/℃; Теплопроводность: 0,24-0,26 Вт/(м⋅°С).

Характеристики обработки:

Обрабатываемость: отличная, литье под давлением, механическая обработка; Коррозионная стойкость: Умеренная; Свариваемость: Умеренная; Обработка поверхности: полировка, покраска, трафаретная печать; Последующая обработка: Отжиг для снятия напряжений.

Области обслуживания: Втулки и подшипники, уплотнения и опорные кольца, насосы и клапаны в сборе, медицинские имплантаты, детали оборудования для пищевой промышленности.

Обработка поверхности деталей из инженерного пластика

Обработка поверхности деталей из конструкционного пластика направлена на улучшение поверхностной энергии, улучшение внешнего вида и текстуры, улучшение износостойкости и улучшение функциональной маркировки. Общие процессы включают обработку коронным разрядом, плазменную обработку, химическое травление, покраску, трафаретную печать и процессы упрочнения поверхности, отвечающие как декоративным, так и функциональным требованиям.

● Обработка коронным разрядом ● Плазменная обработка ● Химическое травление ● Вакуумное напыление ● Химическое покрытие ● Покраска ● Трафаретная печать ● Функциональное покрытие

Прослеживаемость материалов

Мы обещаем, что каждую партию входящих материалов можно отследить по маркировке оригинального производителя, протоколу испытаний оригинального производителя и документации цепочки поставок. Клиенты могут получить полные сертификаты на материалы и записи цепочки поставок при заказе или доставке, гарантируя качество и соответствие требованиям.

1. Право на участие поставщика: Мы сотрудничаем только с оригинальными производителями или дистрибьюторами первого уровня, прошедшими квалификацию, сертификацию и проверку документов/проверку на месте.

2. Размещение заказа: в заказах четко указываются марка материала, применимые стандарты, тип сертификата, тепловая маркировка и требования к проверке.

3. Сопроводительные сертификаты: каждая партия сопровождается MTC/MTR или другим сертификатом. После проверки состава, работоспособности и теплотворной способности партию помещают на хранение.

4. Входной контроль: контроль качества проводит проверку внешнего вида, размеров и выборки, а также вводит теплотворную способность/номер партии в ERP/WMS.

5. Управление партиями: производство контролируется по партиям с двунаправленной прослеживаемостью между готовой продукцией и партиями сырья.

6. Оцифровка документов: сертификаты и записи проверок архивируются в системе, что позволяет загружать их по частям или партиям (с привязкой к серийному номеру).

7. Хранение образцов: проводится отбор проб из ключевых партий и сохранение записей испытаний, причем цикл выполняется в соответствии с требованиями заказчика или отрасли.

8. Обзор и аудит: проводятся регулярные внутренние проверки цепочки поставок и процессов, а при необходимости вводится сертификация третьей стороной.

Примеры применения инженерных пластиковых деталей

Часто задаваемые вопросы по инженерным пластикам

Как выбрать обычный инженерный пластик?

Выбирайте на основе всестороннего рассмотрения прочности, термостойкости, износостойкости, химической стойкости, стабильности размеров и стоимости. Например, POM выбирается для высокоточных зубчатых передач, а PEEK — для высокотемпературных сред.

Какой пластик лучше всего подходит для обработки?

ABS — универсальный пластик, идеально подходящий для обработки на станках с ЧПУ благодаря хорошей обрабатываемости и стабильности размеров. ПОМ является подходящим вариантом для применений, требующих низкого трения и высокой жесткости. Другие пластмассы подходят для более специализированных применений.

Могут ли инженерные пластмассы заменить металлы?

Пластмассы могут заменить металлы в приложениях, требующих низких нагрузок, коррозионной стойкости или снижения веса, но они непригодны для высокотемпературных и высоконапряженных структурных компонентов.

Можно ли на пластике нарезать резьбу и обеспечить плотную посадку? Какие меры предосторожности следует принять?

Да, но в резьбе обычно используются вставки или более жесткие допуски, чтобы предотвратить разрыв; плотная посадка требует учета изменений размеров из-за теплового расширения и поглощения влаги.

В чем заключается самый большой риск при обработке конструкционных пластмасс на станках с ЧПУ?

Изменения размеров и коробление из-за поглощения тепла и влаги — необходимо тщательно контролировать температуру резки, зажим и сушку.