Определение литейной обработки

Литье — это высокоэффективная технология производства, которая позволяет точно придать расплавленному металлу желаемую структуру, производя очень сложные и стабильные металлические детали за один процесс формования.

Этот процесс применим к различным металлическим материалам и позволяет производить широкий спектр технических характеристик, от мелких прецизионных деталей до крупных конструкционных компонентов, обеспечивая при этом прочность, долговечность и надежность.

Точность литейного оборудования

Точность литейного оборудования в основном отражается в нескольких основных контрольных точках: точности контроля жидкости, стабильности управления температурой, повторяемости закрытия формы, скорости наполнения и ритме потока металла.

Различное оборудование для литья, такое как литье под низким давлением, литье по выплавляемым моделям, гравитационное литье и оборудование для литья под давлением, будет иметь свои собственные прецизионные фокусы на разных этапах, но цель одна и та же: обеспечить стабильность размеров, целостность деталей и однородную микроструктуру отливок.

Описание процесса обработки литья

01. Оценка процесса: определите план литья, точность обработки и уровень постобработки.

02. Изготовление форм: создайте песчаные или металлические формы в соответствии со структурой продукта.

03. Плавка металла: расплавьте металл в соответствии со стандартами материалов и контролируйте состав.

04. Литье и формование: заполните форму расплавленным металлом в соответствии с заданной температурой и скоростью потока.

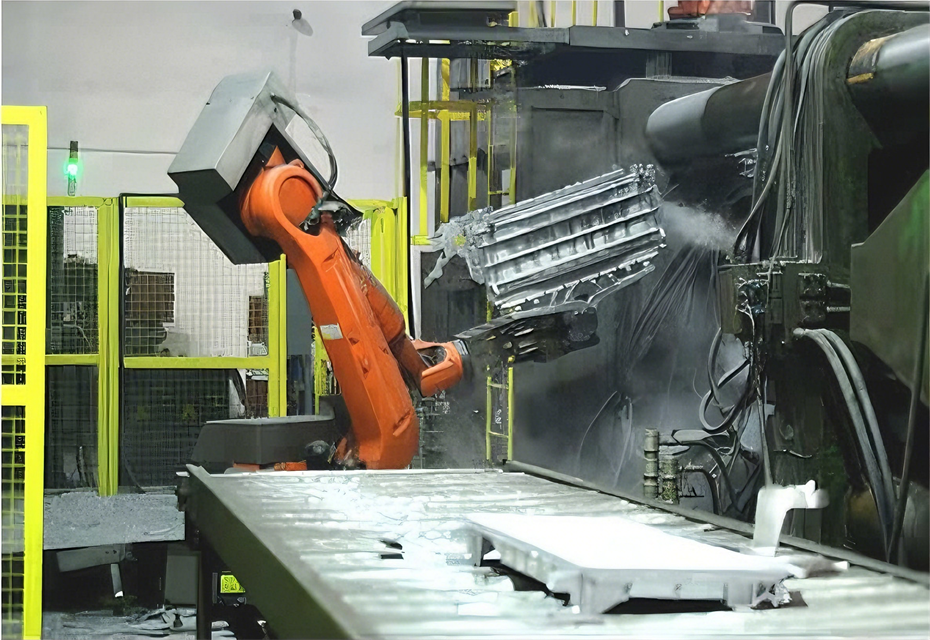

05. Демонтаж и отделка: удалите ворота, стояки и лишний материал.

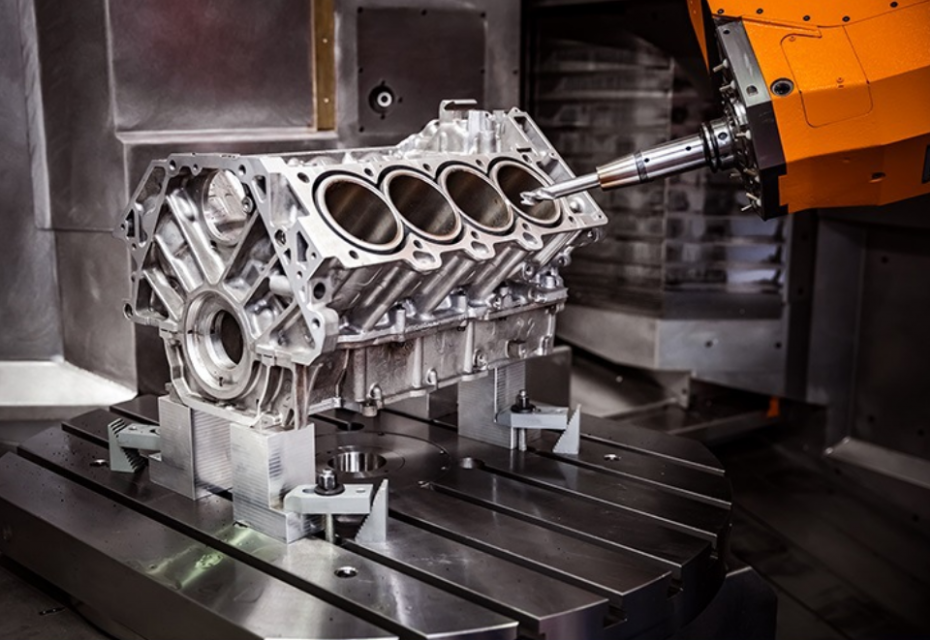

06. Прецизионная обработка. Выполняйте прецизионную обработку сопрягаемых поверхностей, отверстий и других критических участков.

07. Обработка для укрепления поверхности: напыление, гальваника и окисление для улучшения внешнего вида.

Практический пример литейной промышленности

1. Оптика и электрическое поле.

Продукт: Корпус промышленной камеры инфракрасного тепловидения

Справочная информация: Этот продукт обычно используется в промышленном контроле с помощью инфракрасного тепловидения, мониторинге состояния оборудования и системах промышленного зрения.

Задача: корпус оснащен разнонаправленными тонкостенными ребрами рассеивания тепла со всех четырех сторон и сверху, в результате чего получается сложная конструкция с высокими требованиями к заполнению и плотности литья под давлением.

Мое решение: Корпус корпуса и конструкция ребер высокой плотности для отвода тепла изготовлены как одна деталь с помощью литья под давлением. В области установки линзы и зонах, подвергающихся нагрузкам в сердцевине, плотность локальной микроструктуры улучшается за счет оптимизации структуры формы и параметров литья с последующей обработкой на станке с ЧПУ для коррекции допусков литья.

Результаты: благодаря исключению видимых дефектов на этапе проектирования формы и сочетанию этого с напылением покрытия были достигнуты унифицированные защитные свойства и внешний вид продукта.

Больше продуктов: Корпуса датчиков дальномера LiDAR и т. д.

2. Аэрокосмическая отрасль

Продукт: Корпус распределителя топлива авиационного двигателя

Предыстория: Этот корпус является ключевым компонентом топливной системы авиационного двигателя, используемым для точного распределения топлива и многопутевой подачи.

Проблемы: Требуются высококачественные материалы, обычно жаропрочные сплавы на основе никеля, титановые сплавы или нержавеющая сталь. Многопутевые каналы потока топлива должны обеспечивать равномерную толщину стенок, полную формовку, отсутствие включений и пористости.

Мое решение: Для создания сложной конструкции корпуса топливного распределителя мы применили литье по выплавляемым моделям — проверенный процесс, обычно используемый в компонентах аэрокосмической отрасли. Здесь мы использовали высокопроизводительную нержавеющую сталь, но можно указать и другие подходящие материалы.

Результаты: После литья была выполнена высокоточная механическая обработка с ЧПУ и обработка поверхности в соответствии с требованиями заказчика.

Больше продуктов: Лопасти крыльчатки для аэрокосмической отрасли и т. д.

3. Сектор промышленного оборудования

Продукт: Корпус гидравлического насоса

Справочная информация: В корпусах гидравлических насосов расположены насосная камера, компоненты трансмиссии, масляные каналы и уплотнительные конструкции.

Задача: Многоканальные масляные каналы должны сохранять полную форму, иметь одинаковую толщину стенок, быть свободными от пористости и включений. Для изготовления изделий большего размера требуется зрелое литейное оборудование и формы.

Мое решение: эта деталь представляет собой корпус большого размера, подходящий для стабильного производства с использованием литья под низким давлением. Чистота сплава, прецизионная конструкция формы, настройка параметров при литье под низким давлением и последующая обработка литой заготовки имеют решающее значение для обеспечения качества литья.

Результат: литье под низким давлением в сочетании с прецизионной механической обработкой обеспечивает стабильное уплотнение корпуса при постоянной работе под высоким давлением, что приводит к гладкому и бездефектному внешнему виду.

Больше продуктов: Корпуса шестеренных насосов, Алюминиевые корпуса гидравлических модулей и т. д.

4. Энергетическая и химическая промышленность

Продукт: Корпус двигателя с водяной рубашкой

Предыстория: В качестве ключевого конструктивного компонента промышленных двигателей корпус двигателя с водяной рубашкой используется в энергетическом, химическом, металлургическом и крупномасштабном приводном оборудовании.

Задача: Внутренняя водяная рубашка должна быть герметичной, иметь свободные каналы и отличную теплопроводность. Корпус также должен выдерживать механические нагрузки и обеспечивать точность сборки.

Мое решение: было выбрано гравитационное литье, при котором гравитация заполняет форму естественным путем, образуя металлическую структуру высокой плотности. Это эффективно обеспечивает целостность внутренней полости водяной рубашки и исключает явные дефекты литья.

Результат: после обработки было проведено испытание давлением воды или герметичности, и готовый продукт можно сразу собирать и использовать.

Больше продуктов: Торцевые крышки двигателя и т. д.

5. Медицинская сфера

Продукт: Алюминиевая основа для стоматологического сканера

Введение: К стоматологическому оборудованию предъявляются строгие требования в отношении внешнего вида, жесткости конструкции и соответствия размерам.

Задача: Это сложная кольцевая отливка обечайки с чередующимися тонкостенными и толстостенными участками, а также бобышками с крепежными отверстиями. Необходимо гарантировать точность монтажных поверхностей.

Мое решение: используя сплав с высокой текучестью, стояки использовались в толстостенных областях для достижения последовательного затвердевания, а охлаждающие элементы добавлялись в тонкостенные области для контроля ритма затвердевания. К основанию бобышек были добавлены закругленные углы, а окончательная отливка прошла обработку старением для устранения внутренних напряжений.

Результаты: Сочетание литья и стандартизированной последующей обработки с обработкой на станке с ЧПУ обеспечило стабильность партий при одновременном контроле затрат.

Больше продуктов: Корпуса для хирургических инструментов и т. д.

6. Автомобильный сектор

Продукт: Передняя крышка квадратного корпуса двигателя

Предыстория: передняя крышка корпуса двигателя является передним опорным компонентом всей конструкции двигателя и подходит для различных промышленных двигателей и конструкций передней части автомобильного двигателя.

Задача: передняя крышка в сборе с торцевой крышкой статора, корпусом подшипника и другими элементами в качестве компонента интерфейса на стороне двигателя должна обеспечивать плотную посадку и точное позиционирование.

Мое решение: на этапе литья под давлением литниковая система была помещена в немонтажную зону внешнего края квадрата, направляя расплавленный металл для заполнения формы снаружи внутрь. На этапе после механической обработки все отверстия подшипников, позиционирующие поверхности и поверхности фланцев были прецизионно обработаны с использованием станков с ЧПУ.

Результаты: Наш отработанный процесс литья под давлением и система обработки обеспечивают стабильное массовое производство.

Другие продукты: корпуса двигателей, блоки управления и т. д.

Обработка поверхности

Применимые материалы:

Алюминиевый сплав | Магниевый сплав | Цинковый сплав | Нержавеющая сталь | Титановый сплав | Медный сплав

Обработка поверхности, которую мы можем выполнить:

● Дробеструйная/пескоструйная обработка: удаляет оксидную окалину и заусенцы, улучшает адгезию поверхности.

● Полировка/ударная полировка: улучшает внешний вид и снижает трение при сборке.

● Анодирование (алюминиевые детали): улучшает коррозионную стойкость и твердость поверхности.

● Порошковое покрытие/покраска: Хорошая устойчивость к коррозии и атмосферным воздействиям, подходит для наружных деталей.

● Электрофоретическое покрытие: равномерное покрытие, подходящее для сложных отливок.

● Гальваническое покрытие (никель/хром/медь и т. д.): улучшает проводимость, износостойкость или декоративные свойства.

● Обработка пропиткой: запечатывает микропоры, устраняя проблемы с утечками при литье под давлением.

● Термическая обработка (T5/T6): повышает прочность и стабильность размеров.

Контроль качества

Чтобы обеспечить точность и достоверность результатов измерений, наша компания инвестировала в современное испытательное оборудование для обеспечения качества, включая координатно-измерительные машины Zeiss, рентгеновские аппараты и т. д., рентгеновские инспекционные машины, приборы для измерения высоты и т. д., как показано на следующем рисунке:

Часто задаваемые вопросы по обработке отливок

Каковы общие процессы литья?

К основным из них относятся литье под давлением, литье под низким давлением, литье по выплавляемым моделям, гравитационное литье, литье в песчаные формы, центробежное литье и т. д.

Какие допуски на размеры обычно достижимы для отливок?

Допуски варьируются в зависимости от процесса: литье по выплавляемым моделям имеет самые точные допуски, за ним следует литье под давлением, а литье в песчаные формы имеет более широкий допуск. Справочные значения могут быть установлены в размерных сегментах (только для справки по проектированию; требуется подтверждение у поставщика).

Какова типичная шероховатость поверхности (Ra)?

Диапазон Ra для литейных поверхностей достаточно велик; например, распространен Ra 0,4–12 мкм. Различные процессы и обработка пресс-форм существенно влияют на конечную отделку поверхности.

Какой припуск на механическую обработку требуется для отливок?

Припуск зависит от процесса и материала: точное литье и литье под давлением имеют небольшие припуски, начиная примерно с 0,5 мм. Припуски на литье в песчаные и черновые формы могут достигать нескольких миллиметров; конкретный допуск должен быть подтвержден литейным заводом на этапе проектирования.

Как обеспечивается прочность и механические свойства отливок?

Конструктивные требования удовлетворяются за счет выбора сплава, чистоты плавки, управления затвердеванием (компенсация подачи, термообработка), а также необходимой механической обработки и термической обработки.

Какие общие документы доставки вас беспокоят?

Отчет о проверке размеров (CMM), отчет о химическом анализе, отчет о термообработке, отчет о неразрушающих испытаниях и сертификат соответствия материала.