Определение литья под давлением

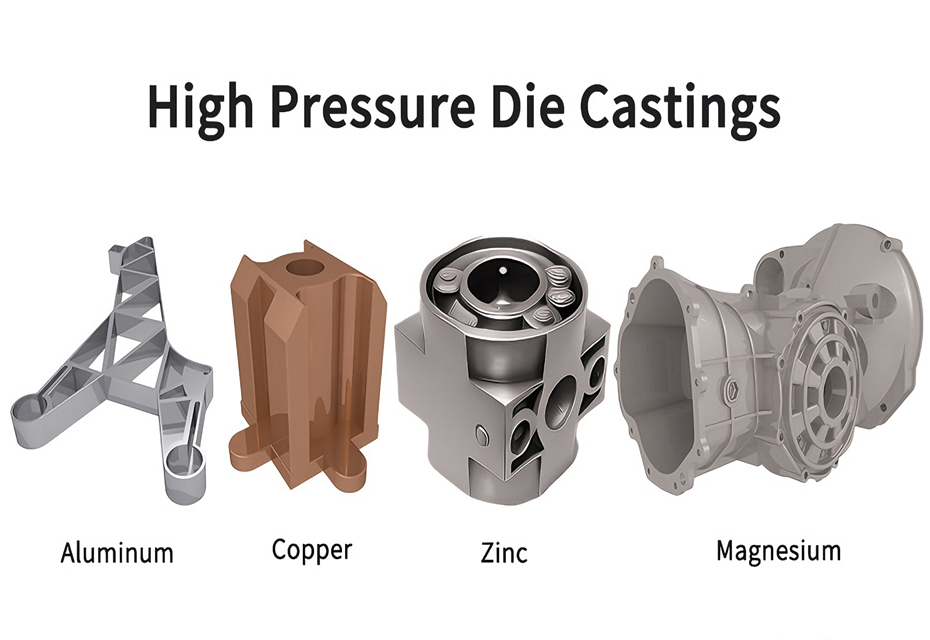

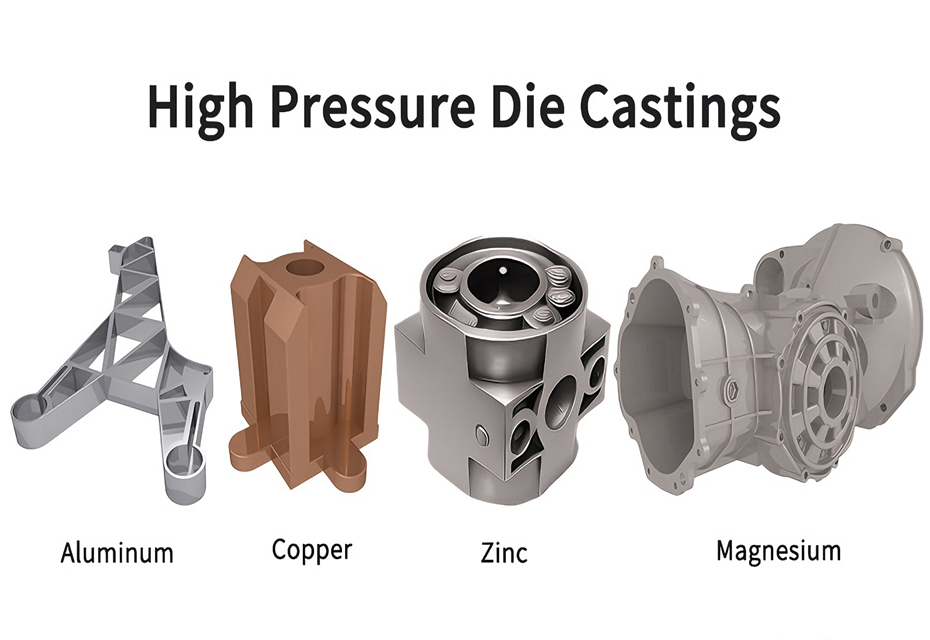

Литье под давлением — это производственный процесс, при котором расплавленный металл нагнетается в прецизионную полость металлической формы под высоким давлением, а затем охлаждается и затвердевает внутри формы, чтобы сформировать деталь за один этап. Этот процесс характеризуется многоразовыми стальными формами, быстрым заполнением и высокой производительностью и обычно используется для массового производства сложных деталей малого и среднего размера из таких сплавов, как алюминий, цинк и магний.

Точность машин для литья под давлением

Мы используем технологию литья под давлением и обеспечиваем стабильность размеров с помощью высокоточных форм и автоматизированной разливки с контролируемой температурой. Допуски для небольших отливок могут достигать примерно ±0,13 мм; средние и крупные детали обычно контролируются в пределах ±0,3–0,5 мм.

Критические положения отверстий, сопрягаемых поверхностей и другие элементы можно контролировать с точностью до ±0,1 мм (идеальные условия) при оптимизированных условиях пресс-формы и охлаждения. Качество поверхности также соответствует требованиям для последующей отделки или непосредственной сборки.

Описание процесса литья под давлением

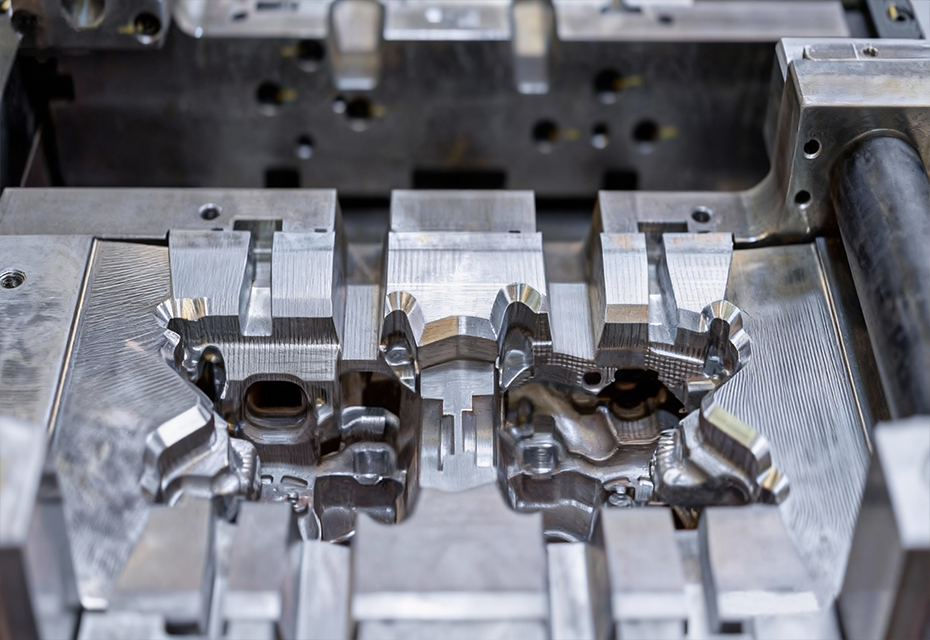

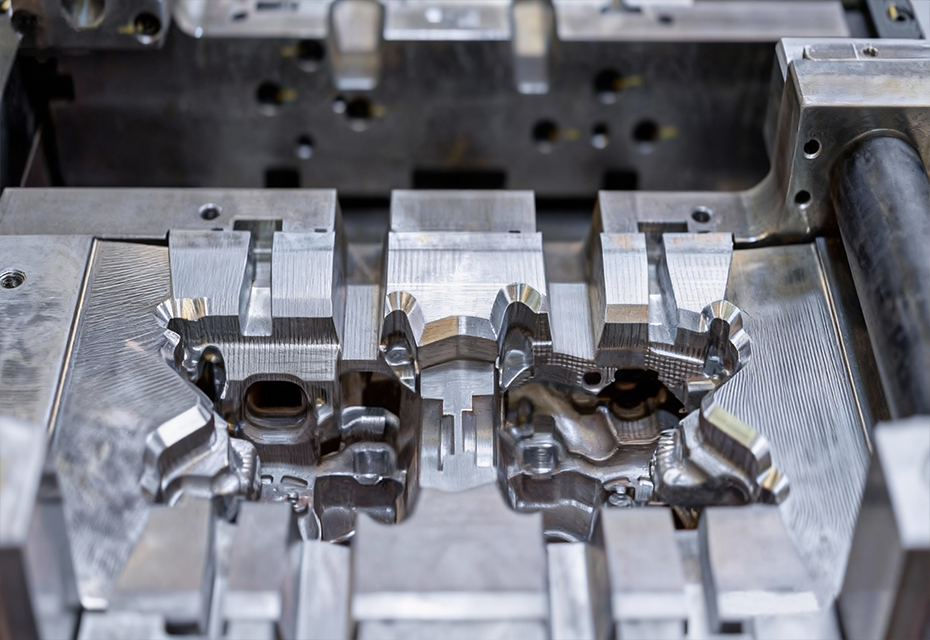

01. Сборка пресс-формы. Установите высокоточную стальную форму на машину для литья под давлением.

02. Контроль температуры формы: стабилизируйте форму в пределах подходящего температурного диапазона для формования.

03. Высокоскоростной впрыск: высокое давление быстро впрыскивает расплавленный металл в герметичную полость формы.

04. Формование под давлением: поддержание давления гарантирует, что расплавленный металл полностью заполнит полость и компенсирует усадку.

05. Охлаждение и затвердевание. Система охлаждения формы быстро завершает затвердевание.

06. Автоматическое извлечение из формы: литая деталь удаляется с помощью системы выталкивания.

07. Проверка готовой продукции: проверяются соответствие размеров и внешний вид.

Практический пример в отрасли литья под давлением

1. Автоматизация робототехники

Продукт: Корпус шарнира робота

Предыстория: этот шарнирный корпус в основном используется в промышленных роботах, платформенных роботизированных манипуляторах, медицинских роботах и интеллектуальном производственном оборудовании.

Проблемы: Проблема литья этого продукта заключается в наличии множества сопрягаемых поверхностей круглых колец, большой высоте корпуса и глубокой конструкции, что требует разумной конструкции формы и пути заливки.

Мое решение: были выбраны литые алюминиевые сплавы A360, ADC12 и 6061. Полость, глубокий каркас и большие круглые кольцевые поверхности детали были сформированы в одном процессе литья под давлением. Круглые поверхности фланцев и монтажные отверстия были точно обработаны на станках с ЧПУ.

Результаты: Превосходное качество поверхности, отсутствие усадочных полостей, отсутствие холодных замыканий.

Другие продукты: Корпуса рабочих органов роботов и т. д.

2. Область электронного оборудования

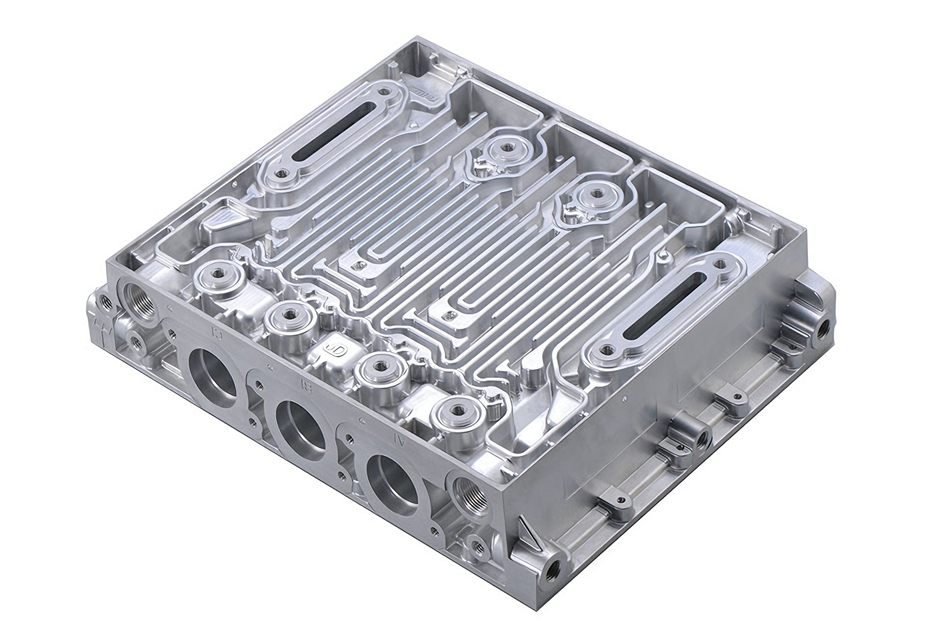

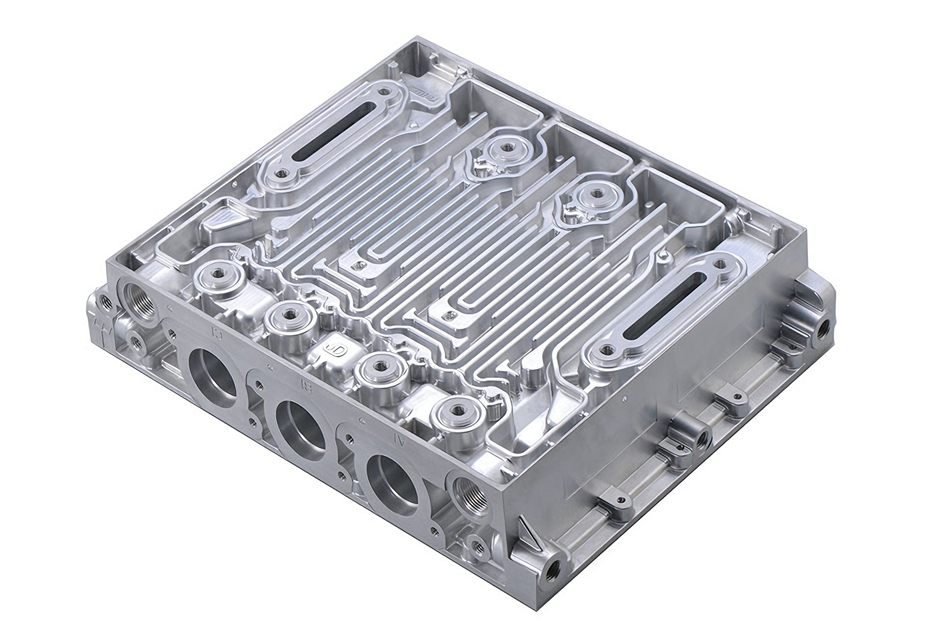

Продукция: Компоненты компьютерной техники

Справочная информация: Компьютерные компоненты — это различные части и устройства, составляющие компьютерную систему, включая, помимо прочего, материнские платы, компоненты блока питания, шасси и т. д.

Задача: этот структурный компонент компьютерного оборудования из алюминиевого сплава имеет такие характеристики, как множество каналов потока, множество полостей и тонкие стенки, что чрезвычайно затрудняет обработку. Сложные каналы с глубокими полостями требуют одинаковой глубины канавок и качества поверхности.

Мое решение: мы внедрили комбинированный процесс «точное литье под давлением + обработка на станке с ЧПУ». Прецизионное литье под давлением позволяет формировать сложные полости, каналы потока и общие конструкции за один этап, а последующая обработка на станке с ЧПУ дополнительно уточняет ключевые плоскости, полости и отверстия изделия с высокой точностью.

Результаты: высокая точность размеров, гладкая поверхность, безопасная и надежная электронная сборка.

Больше продуктов: Металлические рамки для смартфонов и т. д.

3. Сектор транспортных средств на новой энергии

Продукт: Корпус двигателя с водяным охлаждением для транспортных средств на новых источниках энергии

Справочная информация: Встроенный корпус двигателя со встроенными каналами водяного охлаждения обеспечивает более эффективное рассеивание тепла.

Задача: Сложная формовка охлаждающего канала требует высокой герметизации и воздухонепроницаемости, а также высокой точности размеров и расположения фланцев и седел подшипников.

Мое решение: Оптимизированная конструкция пресс-формы и стержня обеспечивает интегрированное формование каналов охлаждения и корпуса. Подбираются подходящие алюминиевые сплавы и используются точные параметры литья под давлением. Ключевые поверхности обрабатываются на станках с ЧПУ и используются трехкоординатные измерительные машины.

Результаты: Комплексное формование сокращает необходимость сварки и последующей сборки. Автоматизированные производственные линии отвечают требованиям массового производства и постоянства размеров.

Больше продуктов: крышки контроллера нового энергетического двигателя, опоры амортизаторов для новых энергетических транспортных средств и т. д.

4. Сектор телекоммуникаций 5G

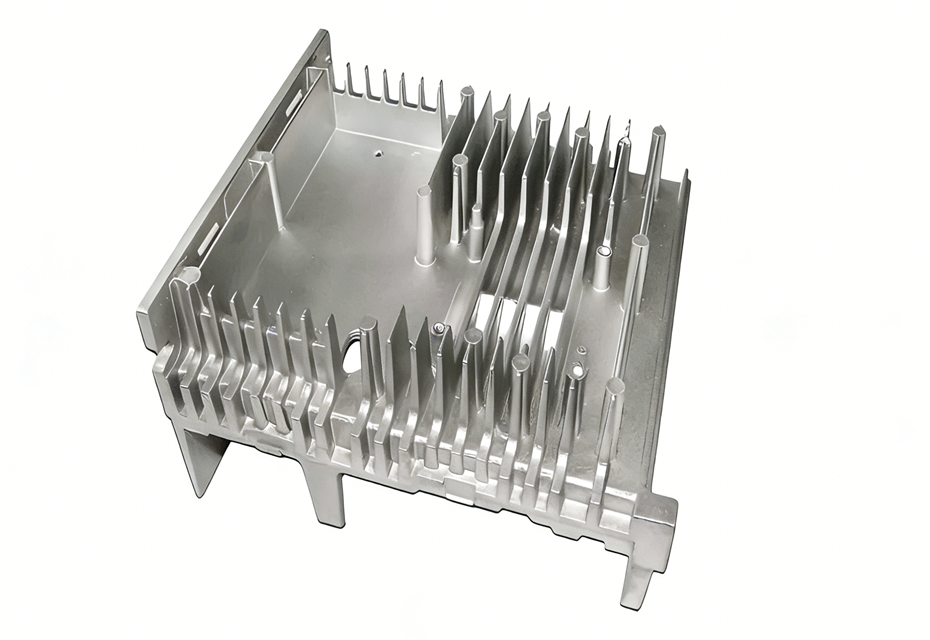

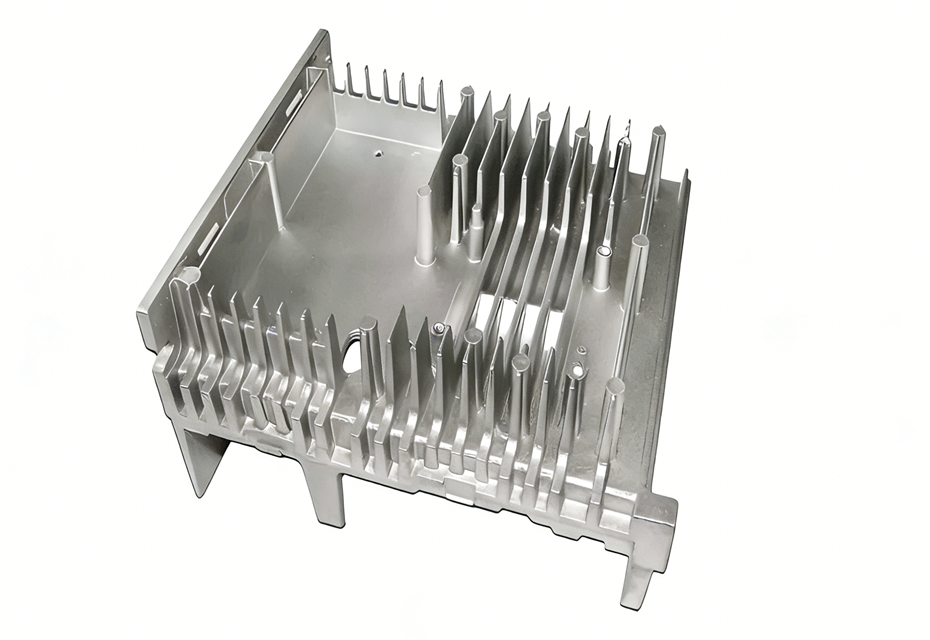

Продукт: Радиатор 5G

Предыстория: Высокопроизводительный литой алюминиевый радиатор 5G — сложный основной компонент с высокой теплопроводностью, изготовленный с использованием передовой технологии литья под давлением.

Задача: высокая плотность тепла, генерируемая оборудованием базовой станции 5G, требует более высокой теплопроводности и большей площади поверхности рассеивания тепла. Мое решение: литье под давлением алюминия позволяет создавать нетрадиционные геометрические конструкции рассеивания тепла, увеличивая площадь рассеивания тепла без увеличения объема. Допуски продукта составляют 0,01–0,07 мм. Доступны различные варианты обработки поверхности, включая удаление заусенцев, шлифование, дробеструйную обработку и порошковое покрытие.

Результаты: Этот радиатор обладает высокой теплопроводностью и высокой эффективностью рассеивания тепла, что позволяет осуществлять массовое производство посредством литья под давлением.

Другие продукты: Литые алюминиевые радиаторы различных характеристик и номинальной мощности и т. д.

5. Поле светодиодного освещения

Продукт: литой светодиодный абажур

Справочная информация: Используется для корпуса и структурной поддержки, рассеивания тепла и защиты светодиодных источников света и их приводных компонентов.

Проблемы: Внутренние ребра требуют высокой точности при заполнении и выпуске воздуха при литье под давлением. Верхний интерфейс и выступы внешней стенки являются точками соединения, к которым предъявляются строгие требования к плоскостности, соосности и допускам позиционирования.

Мое решение: для сложной внутренней реберной конструкции используется многоточечная вентиляция и разумное расположение литников, чтобы обеспечить равномерное заполнение алюминием. Верхний интерфейс, выступы внешней стенки и монтажные поверхности по-прежнему требуют прецизионной обработки на станке с ЧПУ, когда это необходимо.

Результаты: литье под высоким давлением + прецизионная механическая обработка + обработка поверхности снижают затраты на массовое производство.

Больше продуктов: радиаторы для светодиодных потолочных светильников, корпуса светодиодных ламп и т. д.

6. Полупроводниковое поле.

Продукт: Ролик для перемещения полупроводниковых подложек.

Предыстория: Этот литой ролик из алюминиевого сплава используется для прецизионного вращения, позиционирования и транспортировки подложек, пластин или заготовок в производстве полупроводников.

Проблемы: Ролики обычно имеют несколько наборов монтажных отверстий, ограничивающих конструкций, монтажных ступеней или интерфейсов передачи, что требует высокой точности при литье под давлением.

Мое решение: При проектировании конструкции основное внимание уделяется обеспечению симметрии колес и баланса толщины стенок. При литье под давлением тщательно контролируются плотность площади ступицы и качество заполнения зоны отверстий вала. Проверка и коррекция динамической балансировки необходимы после серии процессов обработки.

Результаты: литой под давлением ролик из алюминиевого сплава легкий, высокопрочный и обладает превосходными характеристиками динамической балансировки, что эффективно снижает вибрацию оборудования во время работы.

Больше продуктов: Конструктивные элементы полупроводникового оборудования, лотки, опоры для перемещения и т. д.

Обработка поверхности

Применимые материалы:

Алюминиевый сплав | Магниевый сплав | Цинковый сплав | Нержавеющая сталь | Титановый сплав | Медный сплав

Обработка поверхности, которую мы можем выполнить:

● Дробеструйная/пескоструйная обработка: удаляет оксидную окалину и заусенцы, улучшает адгезию поверхности.

● Полировка/вибрационная полировка: улучшает внешний вид и снижает трение при сборке.

● Анодирование (алюминиевые детали): улучшает коррозионную стойкость и твердость поверхности.

● Порошковое покрытие/покраска: обеспечивает хорошую устойчивость к коррозии и атмосферным воздействиям, подходит для наружных деталей.

● Электрофоретическое покрытие: создает однородное покрытие, подходящее для сложных отливок.

● Гальваника (никель/хром/медь и т. д.): повышает проводимость, износостойкость или декоративные свойства.

● Обработка пропиткой: запечатывает микропоры, устраняя проблемы с утечками при литье под давлением.

● Термическая обработка (T5/T6): повышает прочность и стабильность размеров.

Контроль качества

Чтобы обеспечить точность и целостность результатов измерений, наша компания инвестировала в современное испытательное оборудование для обеспечения качества, включая координатно-измерительные машины Zeiss, рентгеновские аппараты и т. д. Рентгеновскую инспекционную машину, прибор для измерения высоты и т. д., как показано на изображении ниже:

Часто задаваемые вопросы по литью под давлением

Сколько времени обычно занимает изготовление формы для литья под давлением?

В зависимости от сложности и требований к твердости формы, изготовление металлической формы обычно занимает 2–8 недель; сложные формы могут занять больше времени.

Какие факторы определяют себестоимость единицы литья под давлением?

В основном определяется затратами на материалы, износом пресс-формы (амортизацией), временем цикла обработки, вторичной обработкой (механическая обработка/обработка поверхности) и уровнем выхода продукции.

Могут ли отливки быть полностью лишены пористости?

Обычное литье под давлением не может обеспечить «полное отсутствие пористости», но за счет вакуумного литья под давлением и оптимизации процесса пористость можно контролировать в диапазоне, который не влияет на сборку.

Каковы сроки изготовления одной отливки под давлением?

Это зависит от размера детали и времени охлаждения и составляет от нескольких секунд до десятков секунд; меньшие детали обычно короче.

Как быстро получить образцы деталей для литья под давлением?

Структуру прототипа можно быстро проверить с помощью 3D-печати или литья перед пробным формованием небольшой партии; некоторые производители предлагают услуги быстрого литья, подробности уточняйте.

Каковы меры предосторожности при транспортировке и хранении литых деталей?

Их необходимо защищать от столкновений, влаги и химической коррозии. Необходима защита поверхности, например, нанесение масляной пленки и упаковки, чтобы уменьшить повреждения при транспортировке.