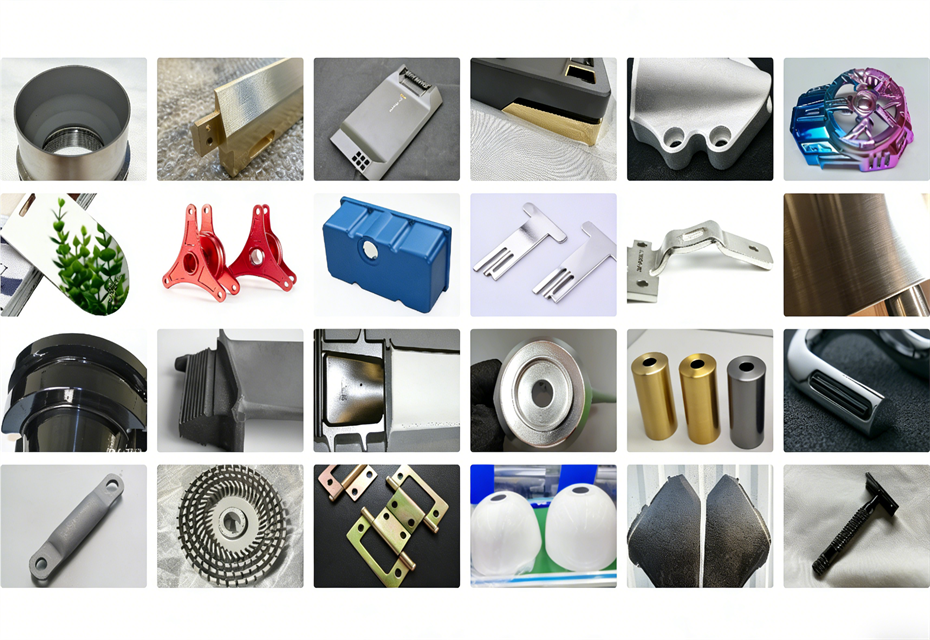

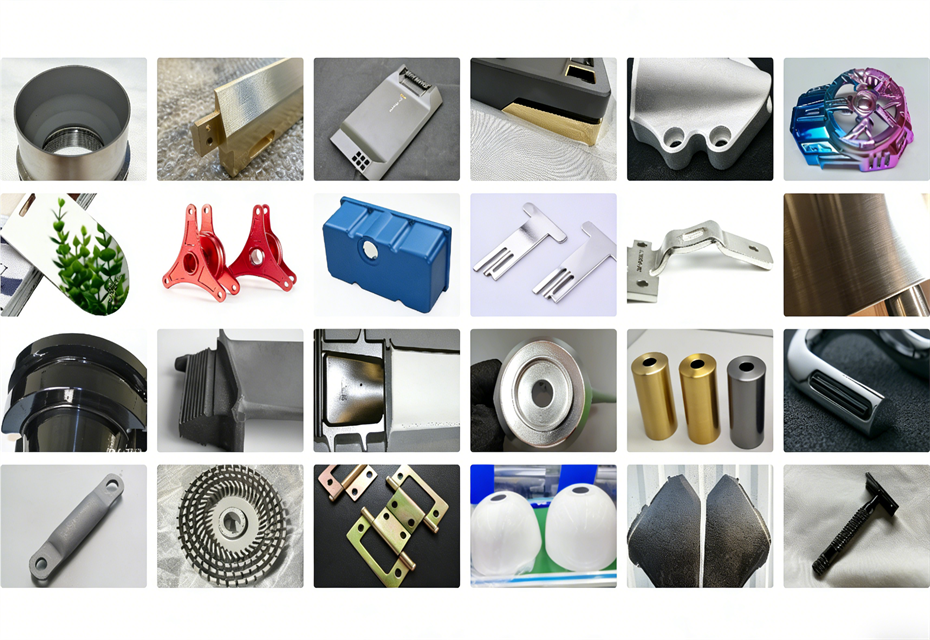

Наши материалы и варианты обработки поверхности

При производстве прецизионных деталей выбор материала и обработка поверхности напрямую определяют надежность конструкции, срок службы и эффект окончательной сборки деталей. Мы создали стабильную и отслеживаемую систему материалов в сочетании с отработанными процессами обработки поверхности для поддержки всего производственного процесса от функциональной проверки до массового производства, исходя из реальных потребностей различных отраслей промышленности.

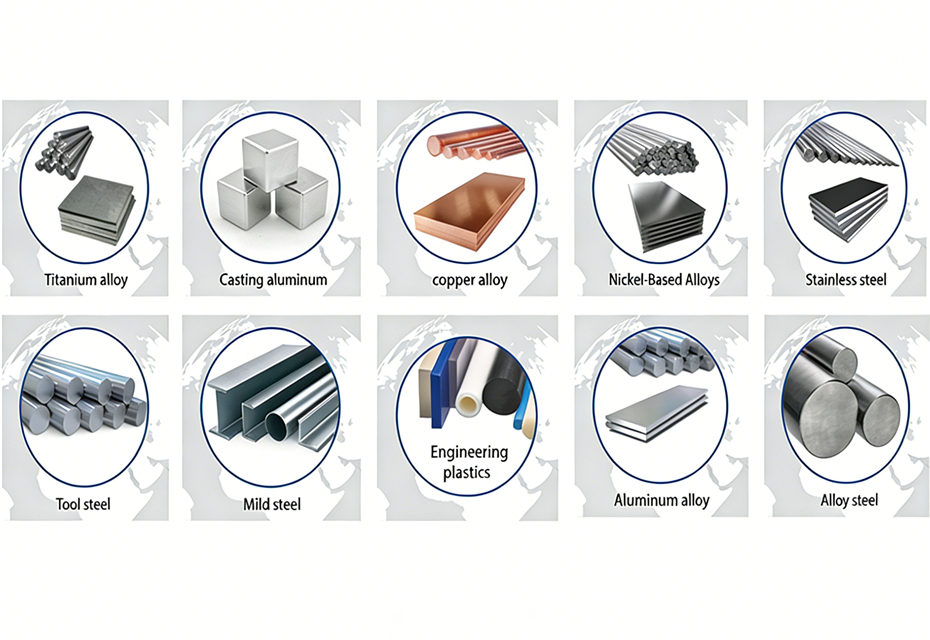

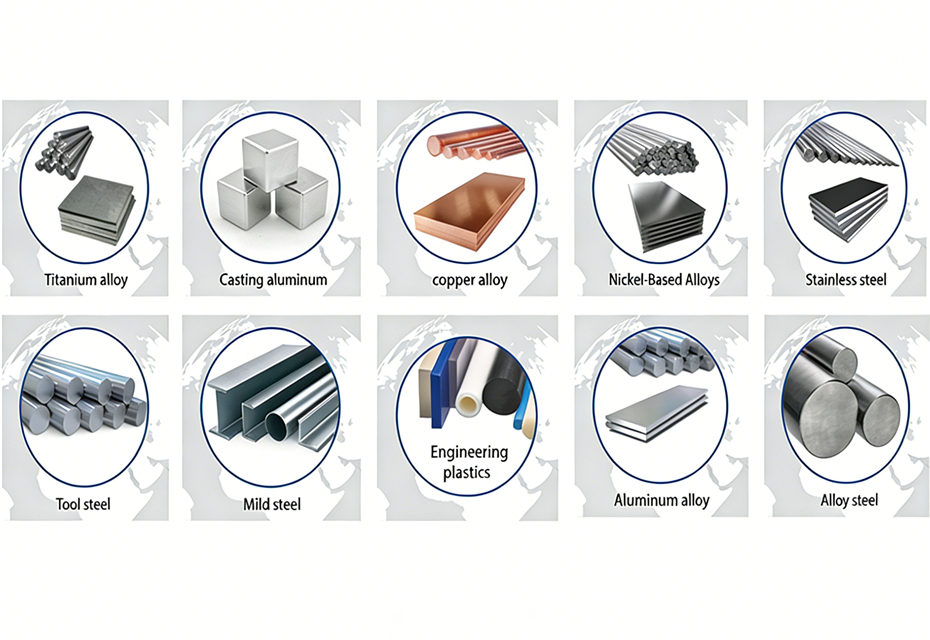

Общие системы материалов и типичные применения

В первую очередь мы обрабатываем металлы, а также обрабатываем различные конструкционные пластмассы, уделяя особое внимание отраслям с высокими требованиями к прочности, стабильности и точности.

Алюминиевые сплавы являются одними из наиболее широко используемых материалов, сочетающих в себе легкий вес и эффективность обработки, подходящие для оптических корпусов, новых энергетических структурных компонентов и прецизионных сборок;

Медь и медные сплавы в основном используются для изготовления деталей с высокими требованиями к электро- и теплопроводности, таких как электронные разъемы и компоненты рассеивания тепла;

Сталь и нержавеющая сталь благодаря своей конструкционной прочности и долговечности широко используются в промышленной автоматизации, механических конструкционных компонентах и деталях медицинского оборудования; Титан и титановые сплавы, а также жаропрочные сплавы чаще используются в аэрокосмической, энергетической и высоконагруженной средах, что предъявляет более высокие требования к стабильности обработки и управлению процессом;

Конструкционные пластмассы используются для функциональных деталей, требующих изоляции, снижения веса или устойчивости к химическим средам.

При использовании материалов мы уделяем особое внимание не только присущим материалу свойствам, но также характеристикам его обработки, единообразию партий и отслеживаемости, чтобы обеспечить единообразие продукта на разных этапах.

Процессы обработки поверхности и функциональные цели

Обработка поверхности — это не просто косметическая процедура, а неотъемлемая часть функционального дизайна компонента. Мы выбираем подходящие методы обработки в зависимости от условий эксплуатации компонента и требований к сборке.

Процессы окисления, гальваники, распыления и электрофореза в первую очередь повышают коррозионную стойкость, стабильность внешнего вида и стабильность сборки; функциональные покрытия, фосфатирование и поверхностное упрочнение чаще используются для повышения износостойкости, адгезии или долговременной надежности.

Для сложных конструкций или высокоточных компонентов всесторонняя оценка проводится до и после обработки поверхности с учетом припусков на обработку, отклонений размеров и критических точек сопряжения, чтобы избежать кумулятивного влияния процессов на точность окончательной сборки.

Отраслевые примеры и совместная поддержка

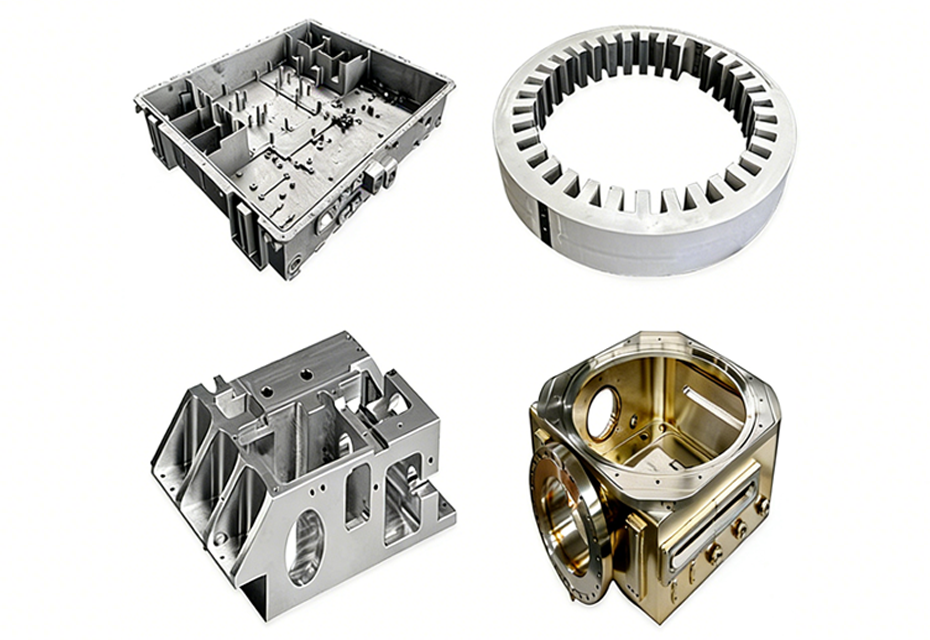

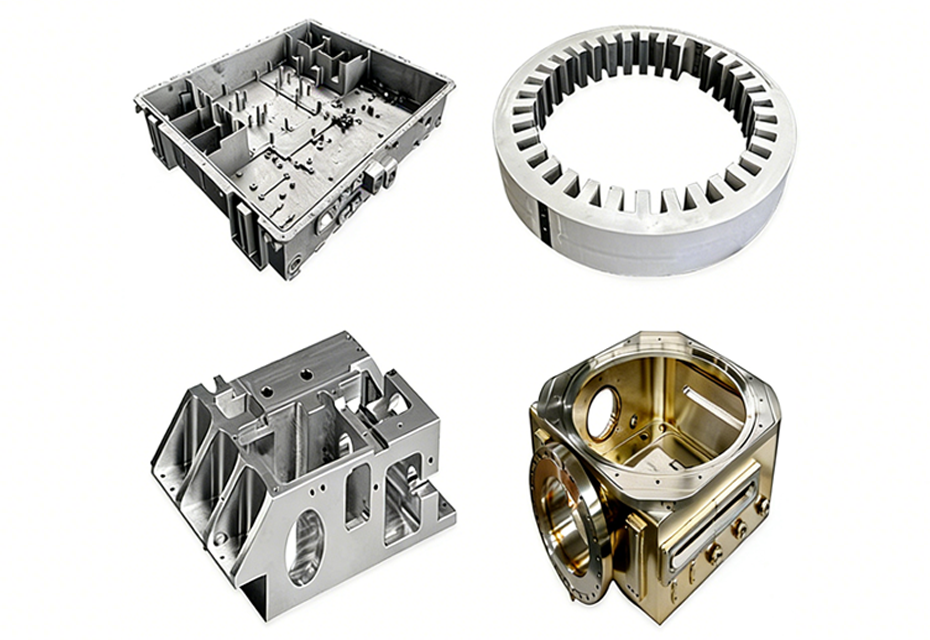

Благодаря рациональному сочетанию материалов и методов обработки поверхности мы разработали множество решений по структурным и функциональным компонентам для таких отраслей, как оптика, полупроводники, новая энергетика, аэрокосмическая промышленность и промышленная автоматизация.

На ранних стадиях проекта мы можем предоставить рекомендации по материалам и обработке поверхности, основанные на структуре компонентов и сценарии использования, помогая клиентам достичь лучшего баланса между производительностью, стоимостью и сроками поставки.