Обработка поверхности включает формирование слоя с одним или несколькими специальными свойствами на поверхности материала с помощью физических или химических методов. Обработка поверхности может улучшить внешний вид, текстуру и функциональность продуктов.

Ниже приводится подробное описание различных процессов обработки поверхности металлов:

I. Анодирование

Анодирование: в первую очередь для алюминия, оно использует электрохимические принципы для создания пленки Al2O3 (оксида алюминия) на поверхности алюминия и алюминиевых сплавов. Эта оксидная пленка обладает особыми свойствами, такими как защита, украшение, изоляция и износостойкость.

Ход процесса:

Одноцветный, градиентный цвет: полировка/пескоструйная обработка/волочение проволоки → обезжиривание → анодирование → нейтрализация → крашение → герметизация → сушка

Два цвета:

① Полировка/пескоструйная обработка/волочение проволоки → Обезжиривание → Маскирование → Анодирование 1 → Анодирование 2 → Герметизация → Сушка

② Полировка/пескоструйная обработка/волочение проволоки → Обезжиривание → Анодирование 1 → Лазерная гравировка → Анодирование 2 → Герметизация → Сушка

Технические характеристики:

1. Повышенная прочность;

2. Достигается любой цвет, кроме белого.

3. Обеспечить герметизацию без никеля, отвечающую требованиям некоторых стран по содержанию никеля.

Корпус продукта: Анодирование — алюминиевый корпус адаптера SMA-FC

Мы анодируем корпус 6061, обработанный на станке с ЧПУ, серной кислотой, контролируя толщину пленки до 8–12 мкм, затем окрашиваем его в черный цвет и заклеиваем отверстия. В ходе процесса сохраняется компенсационный припуск на анодированный слой. После герметизации окончательная проверка КИМ и отбор проб толщины пленки выполняются в ключевых сопрягаемых отверстиях, чтобы обеспечить согласованность сопрягаемых размеров и внешнего вида.

II. Электрофорез

Электрофорез: используется для нержавеющей стали, алюминиевых сплавов и т. д., он может придавать изделиям различные цвета, сохраняя при этом металлический блеск, улучшая свойства поверхности и обеспечивая хорошую коррозионную стойкость.

Технологическая схема: предварительная обработка → электрофорез → сушка.

Преимущества:

1. Насыщенные цвета;

2. Нет металлической текстуры, можно комбинировать с пескоструйной обработкой, полировкой, чисткой и т. д.;

3. Обработка в жидкой среде, позволяющая обрабатывать поверхность сложных конструкций;

4. Зрелый процесс, возможно массовое производство.

Недостатки: Ограниченная возможность скрыть дефекты; высокие требования к предварительной обработке литых деталей.

Корпус продукта: электрофорез — литой корпус оптического модуля ADC12

После обезжиривания и активации отлитые детали поступают в ванну для электрофореза с толщиной целевой пленки 20–35 мкм, после чего следует обжиг и отверждение. Чтобы обеспечить равномерную окраску в мертвых углах, в процесс добавляются процессы локального маскирования и переворота. Перед отправкой проводятся испытания на адгезию, толщину пленки и солевой туман, а показатель прохождения используется в качестве основы для выпуска партии.

III. Микродуговое оксидирование

Микродуговое оксидирование: процесс создания керамической поверхностной пленки путем приложения высокого напряжения в растворе электролита (обычно слабощелочного раствора). Этот процесс является результатом синергетического действия физического разряда и электрохимического окисления.

Технологическая схема: предварительная обработка → промывка горячей водой → МАО → сушка.

Преимущества:

1. Керамическая текстура, матовый внешний вид, без глянцевых продуктов, нежный на ощупь, устойчивый к отпечаткам пальцев;

2. Широкий выбор подложек: Al, Ti, Zn, Zr, Mg, Nb и их сплавы и т.д.;

3. Простая предварительная обработка, отличная коррозионная стойкость, устойчивость к погодным условиям и эффективность рассеивания тепла.

Недостатки: в настоящее время варианты цвета ограничены, относительно зрелыми вариантами являются только черный и серый; ярких цветов добиться сложно. На стоимость в первую очередь влияет высокое энергопотребление, что делает его одним из самых дорогих видов обработки поверхности.

Пример продукта: микродуговое оксидирование (МАО) – крепление датчика из титанового сплава

Титановые детали подвергаются керамическому защитному слою (обычно 10–20 мкм) на оборудовании MAO, в результате чего поверхность становится матово-серой и устойчива к атмосферным воздействиям. Процесс включает предварительную очистку, регулировку параметров процесса импульсной разгрузки и промывку деионизированной водой; Качество готовой продукции оценивается по толщине пленки, адгезии и стойкости к солевому туману.

IV. PVD-вакуумное напыление

Физическое осаждение из паровой фазы (PVD): промышленный производственный процесс, в котором в основном используются физические процессы для нанесения тонких пленок.

Технологическая схема: предварительная очистка PVD → вакуумирование печи → очистка мишени и ионная очистка → нанесение покрытия → завершение нанесения покрытия, охлаждение и удаление из печи → последующая обработка (полировка, AFP).

Технические характеристики: PVD позволяет наносить на металлические поверхности высокотвердые, износостойкие металлокерамические декоративные покрытия.

Пример продукта: вакуумное покрытие PVD — внутреннее кольцо роботизированного соединения (износостойкое) Стальные детали после закалки, отпуска и прецизионного шлифования помещаются в камеру вакуумного покрытия для нанесения композитной пленки TiN/CrN (1–3 мкм). При проверке после нанесения покрытия проверяются адгезия в поперечном разрезе, толщина пленки и микроструктура поверхности. Основная цель - улучшить твердость поверхности и уменьшить трение, подходящее для высокочастотных возвратно-поступательных частей.

В. Гальваника

Гальваника: процесс, в котором используется электролиз для нанесения металлической пленки на поверхность металла, тем самым предотвращая коррозию, улучшая износостойкость, проводимость, отражательную способность и улучшая эстетику.

Технологическая схема: Предварительная обработка → Щелочная медь, не содержащая цианидов → Олово из белой меди, не содержащей цианидов → Хромирование

Преимущества:

1. Глянцевый, высококачественный металлический внешний вид;

2. Субстраты включают SUS, Al, Zn, Mg и т. д.; относительно более низкая стоимость по сравнению с PVD.

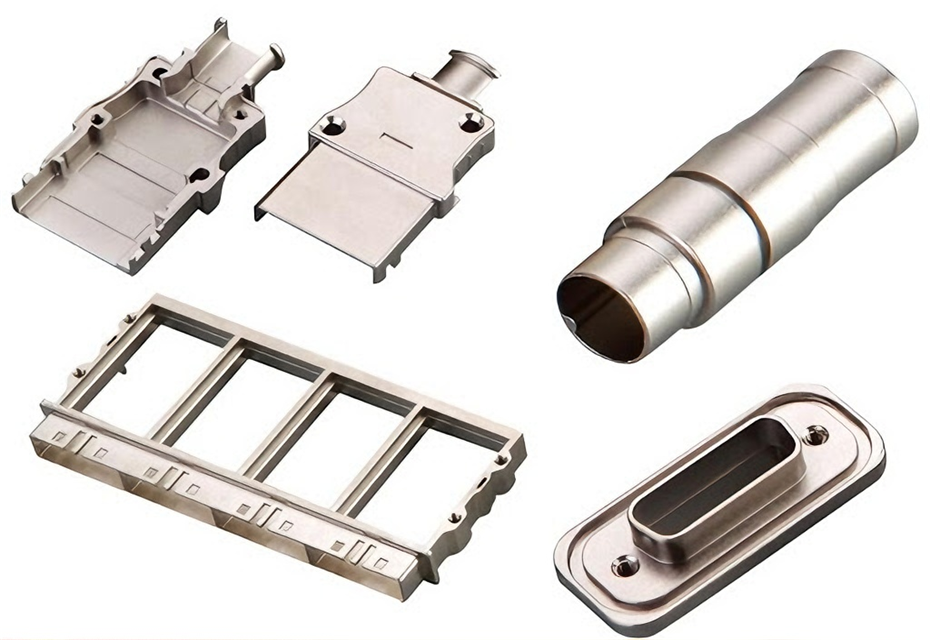

Пример продукта: гальваника — латунный корпус разъема (никелирование + хромирование) Латунные детали подвергаются предварительной обработке и химическому никелированию (обычно 5–12 мкм) с последующим нанесением тонкого зеркального слоя хрома (приблизительно 0,2–0,5 мкм). Этот процесс направлен на равномерное осаждение и размерную компенсацию. Проверки выпуска включают испытания на отслаивание/адгезию, испытания в солевом тумане и испытания на сопротивление электрического контакта.

VI. Порошковое покрытие

Порошковое покрытие: это предполагает использование оборудования для порошкового покрытия (электростатическая машина для нанесения порошкового покрытия) для распыления порошкового покрытия на поверхность заготовки. Под электростатическим воздействием порошок равномерно прилипает к поверхности заготовки, образуя порошкообразное покрытие. Затем это порошкообразное покрытие обжигается при высокой температуре для выравнивания и отверждения, в результате чего получается окончательное покрытие с различными эффектами (в зависимости от типа порошкового покрытия).

Технологическая схема: Загрузка → Электростатическое удаление пыли → Распыление → Низкотемпературное выравнивание → Обжиг.

Преимущества:

1. Доступны насыщенные цвета, глянцевая и матовая отделка;

2. Более низкая стоимость, подходит для архитектурной мебели и корпусов радиаторов;

3. Высокий коэффициент использования, 100% использование, экологически чистый;

4. Сильная способность скрывать дефекты;

5. Может имитировать эффект зерна древесины.

Пример продукта: порошковое покрытие — корпус железнодорожного оборудования (матовый) Алюминиевые детали, отлитые под давлением или экструдированные, предварительно обрабатываются фосфатом, наносятся электростатическим порошком и отверждаются при температуре 180–200°C, толщина пленки контролируется на уровне 60–90 мкм. После распыления проводятся выборочные проверки толщины пленки, адгезии и устойчивости к атмосферным воздействиям. Разница в цвете оценивается в соответствии со стандартом ΔE для определения соответствия.

VII. Пескоструйная обработка

Пескоструйная очистка — это процесс, при котором сжатый воздух создает высокоскоростную струю абразивного материала, направляющую ее на поверхность заготовки. Это изменяет внешний вид или форму поверхности заготовки, достигая определенного уровня чистоты и различной шероховатости.

Технические характеристики:

1. Обеспечивает различную светоотражающую или матовую поверхность.

2. Удаляет крошечные заусенцы с поверхности заготовки, делая ее более гладкой и устраняя опасность образования заусенцев, тем самым улучшая качество заготовки.

3. Удаляет остаточные загрязнения после предварительной обработки, улучшая гладкость заготовки и обеспечивая равномерный металлический цвет, что приводит к более эстетичному внешнему виду.

Пример продукта: пескоструйная обработка — корпус планетарного редуктора (корпус из алюминиевого сплава с ЧПУ)

Целью пескоструйной обработки является стабилизация последующего анодирования и адгезии покрытия, не затрагивая критические сопрягаемые поверхности. Проверка выпуска включает проверку размера сопрягаемых отверстий, шероховатости поверхности и отсутствия остатков среды.

VIII. Полировка

Полировка: процесс отделки поверхности заготовки с использованием гибких полировальных инструментов и абразивных частиц или других полирующих средств.

Для различных процессов полировки: грубой полировки (базовая полировка), средней полировки (финишная полировка) и тонкой полировки (лакировка), выбор подходящего полировального круга может обеспечить наилучший эффект полировки и повысить эффективность полировки.

Технические характеристики: Повышает размерную или геометрическую точность заготовки, обеспечивает гладкую поверхность или зеркальный блеск, а также позволяет устранить глянец.

Пример продукта: Полировка — вакуумный фланец из нержавеющей стали (прецизионная полировка после фрезерования на станке с ЧПУ). После того, как фланец из нержавеющей стали фрезеруется на станке с ЧПУ до размеров, близких к реальным, поверхность уплотнения механически или химически полируется для достижения заданной шероховатости поверхности Ra ≤ 0,05–0,1 мкм, а также проверяются плоскостность и воздухонепроницаемость (скорость утечки).