Общие методы решения проблемы деформации обрабатываемых алюминиевых деталей

С точки зрения непрофессионала, приспособление состоит из шести точек (3+2+1: три фиксированные поверхности, две фиксированные линии и одна фиксированная точка). В процессе механической обработки деформация деталей неизбежна, но с этой деформацией необходимо бороться, чтобы обеспечить нормальное течение процесса обработки. Существует множество причин деформации алюминиевых деталей, тесно связанных с материалом, формой и условиями производства деталей. В основном они проявляются в следующих аспектах: деформация, вызванная внутренним напряжением в заготовке, деформация, вызванная силой резания, деформация, вызванная теплом резания, и деформация, вызванная силой зажима.

Снижение внутреннего напряжения в бланке

Частично устранить внутренние напряжения в заготовке позволяет естественное или искусственное старение, вибрационная обработка и другие методы. Предварительная обработка также является эффективным технологическим методом. Для заготовок большего размера из-за большего припуска на обработку деформация после обработки также больше. Если лишние части заготовки предварительно обработаны, что снижает припуск на обработку каждой детали, можно не только уменьшить деформацию при последующей обработке на станке с ЧПУ, но также можно снять некоторое внутреннее напряжение путем предварительной настройки на определенный период времени.

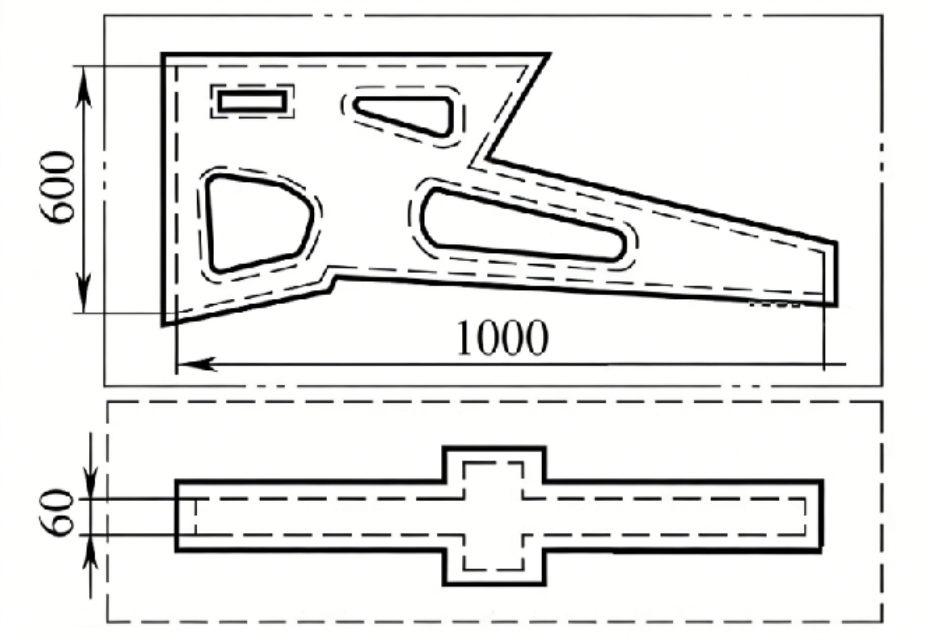

Как показано на рисунке, вес заготовки балочной детали составляет 60 кг (показано на рисунке двойными пунктирными линиями), тогда как сама деталь весит всего 3 кг. Если он обрабатывается за один проход, как показано пунктирными линиями, его погрешность плоскостности может достигать 14 мм; если он предварительно обработан, как показано сплошными линиями, а затем естественным образом состарен в течение определенного периода времени, прежде чем из него будет изготовлена необходимая алюминиевая деталь, его погрешность плоскостности можно уменьшить до менее 3 мм.

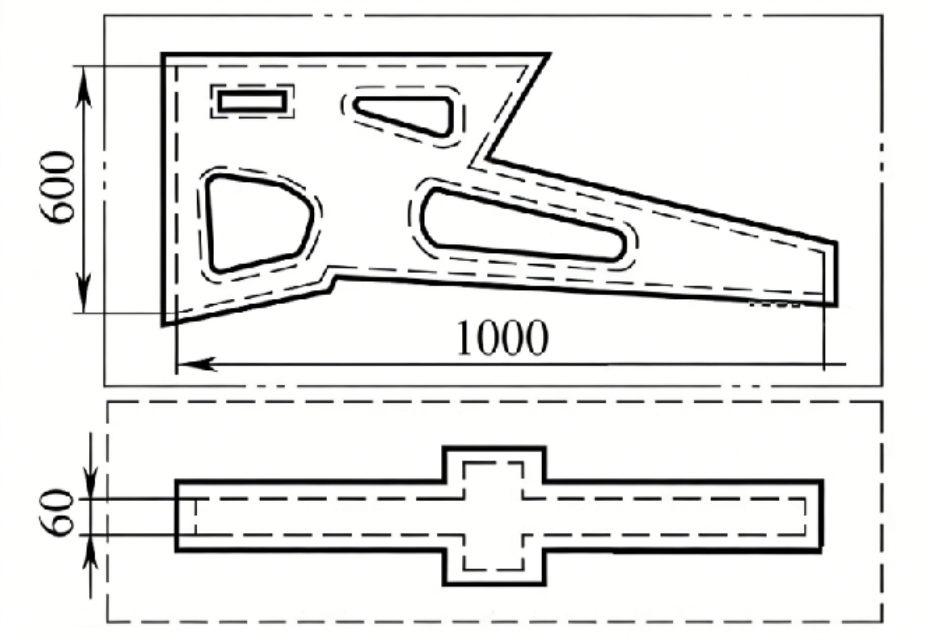

На рисунке ниже показана часть перфоратора крышки бутылки. Минимальная толщина в этой области составляет всего 3 мм, тогда как толщина заготовки до обработки на станке с ЧПУ составляет 20 мм. Эту алюминиевую деталь можно непосредственно обработать до необходимого размера, заменив прижимную пластину обрабатывающего центра с ЧПУ, но при снятии с рабочего стола нижняя часть алюминиевой детали деформируется, что приводит к серьезным отклонениям или даже браку.

Поэтому перед обработкой на станке с ЧПУ в заготовке сначала вырезают канавки для снятия напряжений (показаны сплошными линиями на рисунке), а затем ее снимают с рабочего стола и естественным образом состаривают в течение 1-2 часов, чтобы минимизировать деформацию в это время. После этого выполняется процесс выравнивания стола, чтобы сделать поверхность детали плоской, тем самым значительно уменьшая деформацию детали при последующей обработке.

Улучшение режущей способности инструмента

Материал инструмента и геометрические параметры оказывают существенное влияние на силу резания и теплоту резания. Правильный выбор инструмента является ключом к уменьшению деформации алюминиевых деталей.

Ниже приведены разумные геометрические параметры инструмента:

① Передний угол

Для обеспечения прочности пластины передний угол следует соответствующим образом увеличить. С одной стороны, увеличение переднего угла позволяет получить более острые режущие кромки; с другой стороны, это уменьшает деформацию резания, облегчает удаление стружки и, таким образом, снижает силу резания и температуру. В то же время следует избегать инструментов с отрицательным передним углом.

② Угол зазора

Размер заднего угла напрямую влияет на износ боковой поверхности инструмента и качество поверхности при обработке с ЧПУ. Толщина резки является важным фактором при выборе угла зазора. При черновом фрезеровании из-за большой скорости подачи, большой нагрузки при резании и высокого тепловыделения инструмент требует хорошего отвода тепла; поэтому следует выбирать меньший угол зазора. Во время чистового фрезерования необходима острая режущая кромка, чтобы уменьшить трение между боковой поверхностью инструмента и поверхностью, обработанной на станке с ЧПУ, что снижает упругую деформацию; поэтому следует выбирать больший угол зазора.

③ Угол спирали

Для обеспечения плавного процесса фрезерования и снижения силы фрезерования угол спирали должен быть как можно большим.

④ Основной угол отклонения

Соответствующее уменьшение основного угла отклонения может улучшить рассеивание тепла и снизить среднюю температуру в зоне обработки с ЧПУ.

Улучшенные методы зажима при обработке алюминия

Для тонкостенных алюминиевых деталей с плохой жесткостью для уменьшения деформации можно использовать следующие способы зажима:

① Трехкулачковый самоцентрирующийся патрон

Для тонкостенных деталей втулок, если для радиального зажима используется трехкулачковый самоцентрирующийся патрон или пружинная цанга, заготовка неизбежно деформируется при отпускании после обработки. В этом случае для осевого зажима торца следует использовать метод с большей жесткостью. Найдите внутреннее отверстие детали, изготовьте оправку с резьбой, вставьте ее во внутреннее отверстие детали, прижмите торец накладкой, а затем затяните ее гайкой. При обработке внешнего круга можно избежать деформации зажима, тем самым обеспечивая удовлетворительную точность обработки.

② Вакуумный патрон

При обработке тонкостенных тонколистовых заготовок с ЧПУ лучше всего использовать вакуумный патрон для получения равномерно распределенной силы зажима, а затем выполнять обработку с ЧПУ, чтобы уменьшить объем резания, что может эффективно предотвратить деформацию детали.

③ Использование метода заполнения

Чтобы повысить жесткость обработки тонкостенных заготовок, внутрь заготовки можно заполнить среду, чтобы уменьшить деформацию во время зажима и резки. Например, в заготовку можно впрыскивать расплав карбамида, содержащий 3–6% нитрата калия. После обработки на станке с ЧПУ заготовку можно погрузить в воду или спирт до растворения наполнителя, а затем вылить.

Разумная организация процесса

Во время высокоскоростной резки из-за большого припуска на обработку и прерывистого резания в процессе фрезерования часто возникает вибрация, влияющая на точность обработки с ЧПУ и шероховатость поверхности. Поэтому процесс высокоскоростной резки с ЧПУ обычно можно разделить на: черновую – получистовую – чистовую – чистовую и т. д.

Для алюминиевых деталей, к которым предъявляются высокие требования точности, иногда перед чистовой отделкой требуется вторая получистовая обработка. После черновой обработки алюминиевые детали можно охладить естественным путем, чтобы устранить внутренние напряжения, возникающие при черновой обработке, и уменьшить деформацию. Припуск после черновой обработки должен быть больше деформации, обычно на 1–2 мм. В процессе чистовой обработки чистовая поверхность детали должна поддерживать равномерный припуск на обработку, обычно от 0,2 до 0,5 мм, чтобы гарантировать, что инструмент находится в стабильном состоянии во время обработки с ЧПУ, тем самым значительно уменьшая деформацию резания, получая хорошее качество поверхности обработки с ЧПУ и обеспечивая точность обработки алюминиевых деталей.