I. Состояние детали и требования к обработке

Данная партия газораспределительных дисков изготовлена из алюминиевого сплава 6061. Поверхность диска имеет плотно расположенные отверстия диаметром от 0,2 до 6,0 мм, при этом наибольшая концентрация площади микроотверстий приходится на 0,2–1,0 мм. Заказчику требуется чистота поверхности стенки отверстия Ra ≤ 0,4 мкм, чрезвычайно высокая стабильность диаметра отверстия (3σ ≤ 5 мкм) и нулевой допуск на наличие заусенцев в отверстиях отверстий. Основываясь на этих требованиях, мы четко поставили перед собой цели: однократный зажим, строгий контроль инструментов/приспособлений и удаления стружки, а также онлайн-мониторинг процесса для обеспечения стабильности партии, а не однократного результативного прохода.

II. Основные проблемы

Сложность этого типа деталей заключается не в отдельных отверстиях, а в «стабильном повторении большого количества микроотверстий на одной детали». Микроотверстия склонны к заеданию инструмента и засорению стружки; даже небольшие ошибки в выдвижении и наведении инструмента могут привести к отклонению диаметра или поломке инструмента. Статистические погрешности, вызванные термической деформацией приспособления или повторным зажимом, могут усилить 3σ. Несмотря на свои небольшие размеры, заусенцы на отверстии оказывают существенное влияние на поток воздуха на выходе, не оставляя места для ошибок. Следовательно, в процессе должен быть установлен надежный замкнутый цикл между приспособлениями, последовательностью инструментов и стратегиями удаления стружки.

III. Стратегии оснащения и позиционирования

Мы отдаем предпочтение одиночному зажиму. В приспособлении используются нажимные и твердые фиксирующие штифты большой площади, а направляющие втулки из твердого сплава устанавливаются в местах с плотными микроотверстиями, чтобы обеспечить концентричность и направление во время входа микросверла. В конструкции приспособления учитываются как каналы удаления стружки, так и контроль охлаждения/температуры: при больших размерах партии и большом количестве отверстий термическая стабильность приспособления имеет решающее значение для обеспечения статистической согласованности. Проще говоря, если приспособление нестабильно, все последующие меры являются лишь временными мерами.

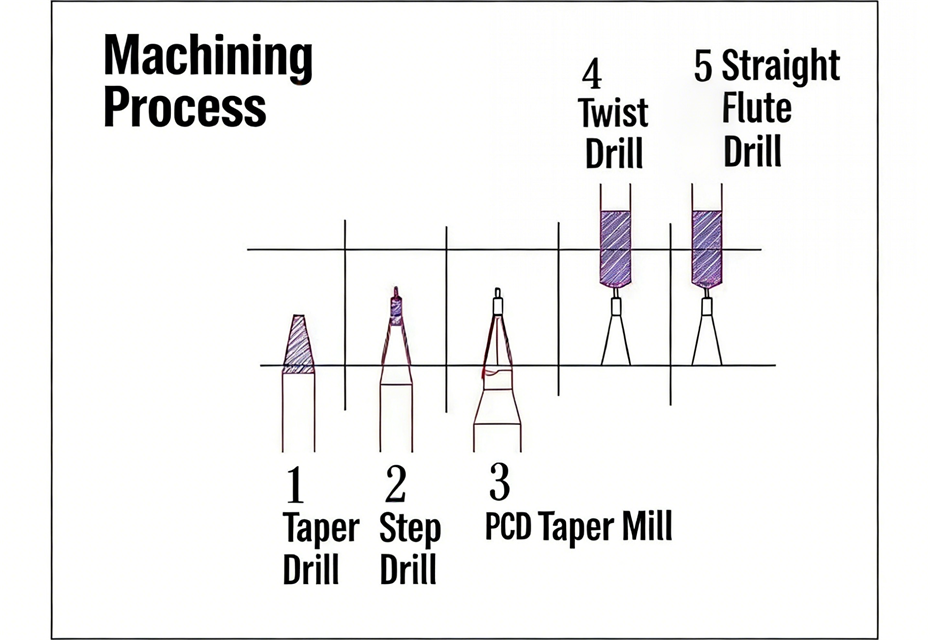

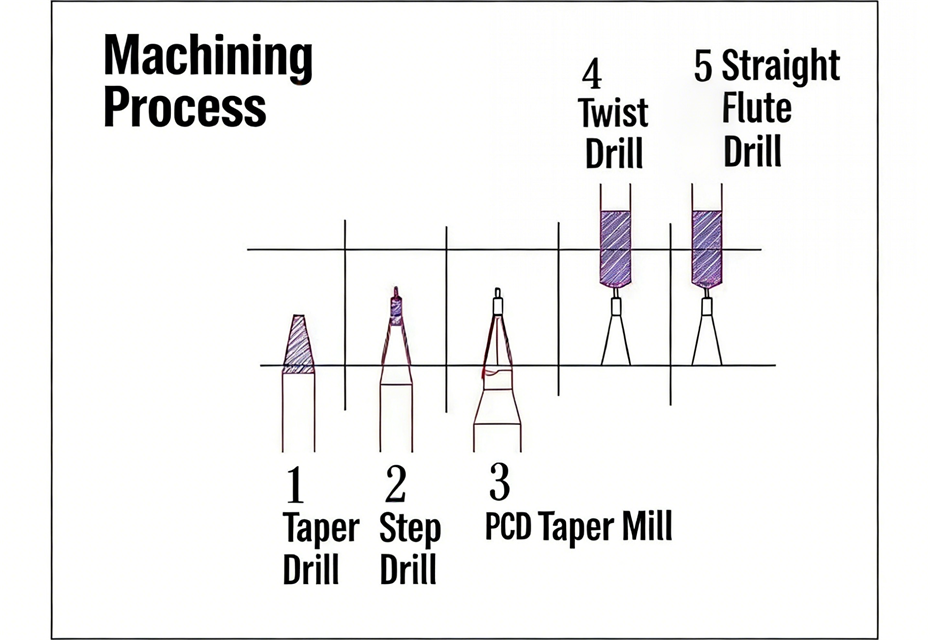

IV. Последовательность инструментов и технологический процесс

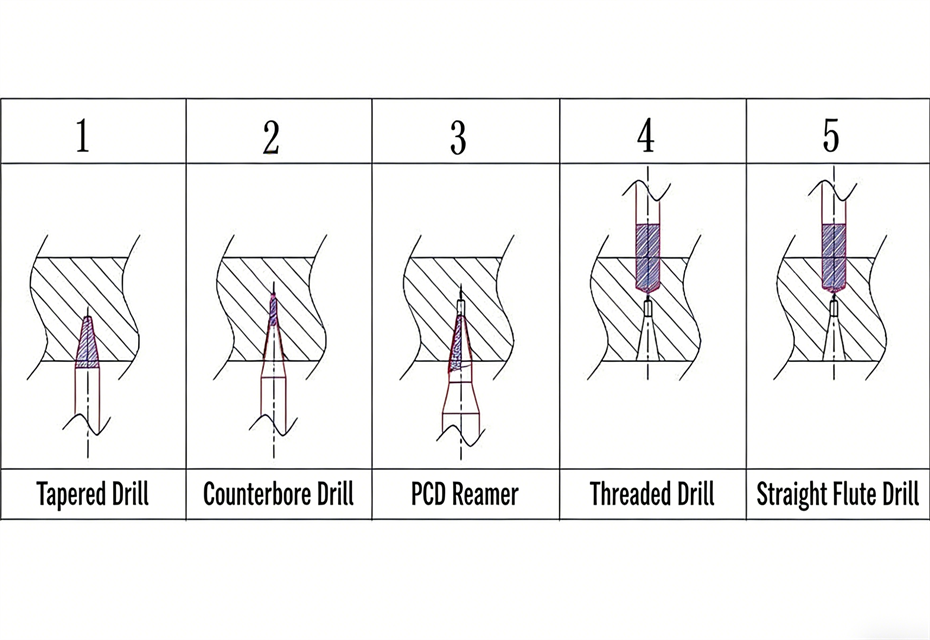

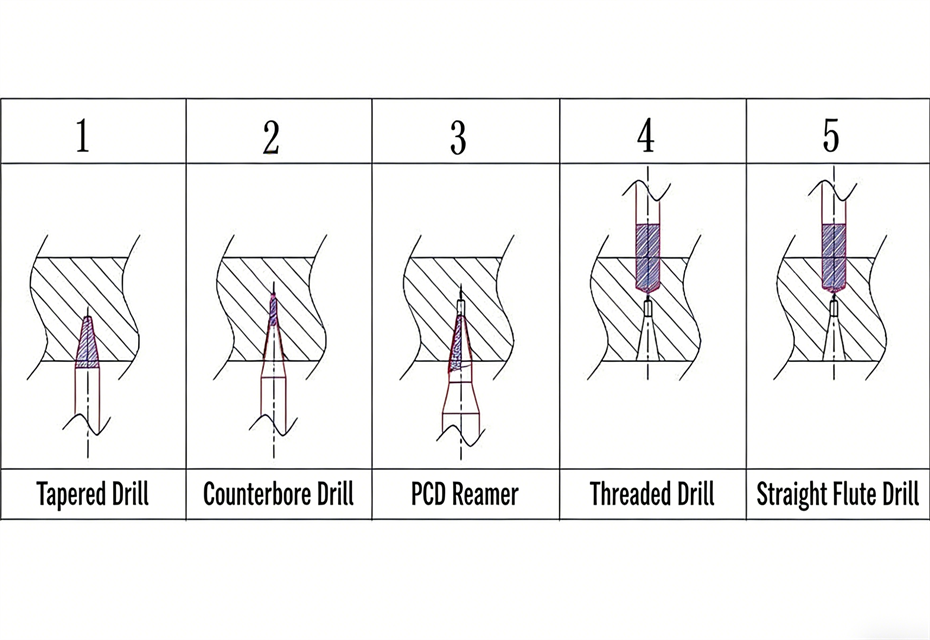

Наша последовательность инструментов строго соответствует методу «сегментация-переход-финишная обработка», отражая порядок инструментов на вашей диаграмме: во-первых, коническое сверло используется для входного отверстия и раструба; затем ступенчатым сверлом сегментарно удаляют излишки материала; в дальнейшем для переходного размера используется спиральное или твердосплавное сверло (при помощи сегментного сверления + отвод); вблизи конечного диаметра для завершения окончательного отверстия используется сверло/развертка с прямой канавкой; наконец, однолезвийное долото/контррезец PCD используется для снятия фаски и удаления заусенцев в отверстии отверстия. Целью этой последовательности является распределение режущей нагрузки между различными инструментами, снижение риска поломки микросверла и обеспечение стабильной морфологии отверстия. В области микроотверстий используется высокоскоростная стратегия с малой подачей, а на заключительном этапе используется сверло/развертка с прямой канавкой для улучшения текстуры стенки отверстия в соответствии с требованиями Ra.

V. Чистовая обработка отверстий и контроль заусенцев

Морфология отверстий оказывает существенное влияние на распределение воздушного потока; простое бурение не является постоянным решением. Мы считаем обработку поверхности PCD (Polymer Die Cutting)/обработку однолезвийным долотом обязательным процессом: долота PCD очень эффективны при удалении фасок, расширяющихся отверстий и микрозаусенцев из отверстий, а также не липкие и имеют длительный срок службы. После отделки детали подвергаются ультразвуковой очистке, а затем проверяются отверстие за отверстием с помощью микроскопа с увеличением 200× (полный осмотр ключевых участков, выборочная выборка остальных) для подтверждения отсутствия видимых заусенцев и заусенцев по краям.

VII. Методы контроля и конечное качество

Первая деталь должна пройти полную проверку: фиксируются диаметр отверстия, концентричность, биение, Ra стенки отверстия и состояние заусенцев. Пакетные проверки проводятся через фиксированные интервалы времени (по схеме SPC) для расчета 3σ. Для контроля диаметра отверстия мы используем высокоточный датчик внутреннего диаметра или устройство для измерения оптического диаметра; для Ra стены отверстия мы используем портативный тестер шероховатости или оптический профилометр для случайной выборки. Условия выпуска: первая партия приемлема, партия 3σ ≤ 5 мкм, Ra ≤ 0,4 мкм, отсутствие видимых заусенцев при визуальном микроскопическом осмотре. Окончательное тестирование гарантирует, что качество стенки отверстия соответствует требованиям заказчика.